#行研解码

报告摘要:

改性塑料业务迎接产品结构升级,销量快速增长,产业链打通可期。公司改性材料技术储备丰富,产品紧跟产业升级趋势,受益于智能家居、5G通讯、现代农业等所催生的高品质改性塑料需求,未来有望实现产品毛利的稳步增长,年产销量迈向300万吨。宁波金发二期项目有助于实现“丙烷-丙烯-聚丙烯-改性聚丙烯”产业链一体化,显著提升盈利规模和质量,聚焦千亿产值,强化改性塑料龙头地位。

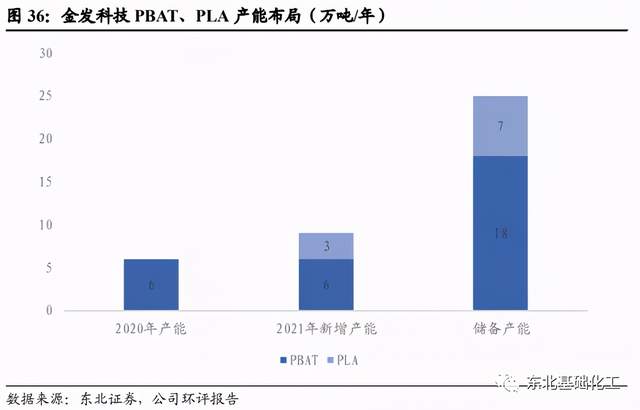

十年磨一剑,公司新材料赛道快速崛起,蓄势爆发。中国禁塑令推动可降解塑料市场需求爆发式扩容,预计2025年消费规模达500万吨以上。公司已具备12万吨/年的PBAT产能,3万吨/年的PLA产能于下半年释放,18万吨/年的PBAT产能储备适时推出。LCP及高温尼龙持续放量,优异的材料改性技术和研发体系将形成突出竞争力。

打造防疫耗材平台,志成中国“3M”。突发新冠疫情之下,公司迅速决策,充分利用本身改性方面的技术优势,向防疫耗材方向进行业务延伸,领先响应市场。公司现具备平面口罩产能3500万片/日,立体口罩1000万片/日,力争400亿只丁腈手套项目于年底全部投产,以期打造领先全国、面向全球的医疗耗材平台,致力于成为中国“3M”。

响应碳中和,塑料回收业务有望再造一个金发。2019年中国产生废塑料6300万吨,总体回收率仅为30%,远低于欧洲、日本的回收水平。公司现有可再生塑料产能28.5万吨,2年内新增产能19.4万吨,未来该业务与我国“碳中和”政策高度符合,未来公司计划在2030年实现年产100万吨环保高性能再生塑料,有望再造一个金发。

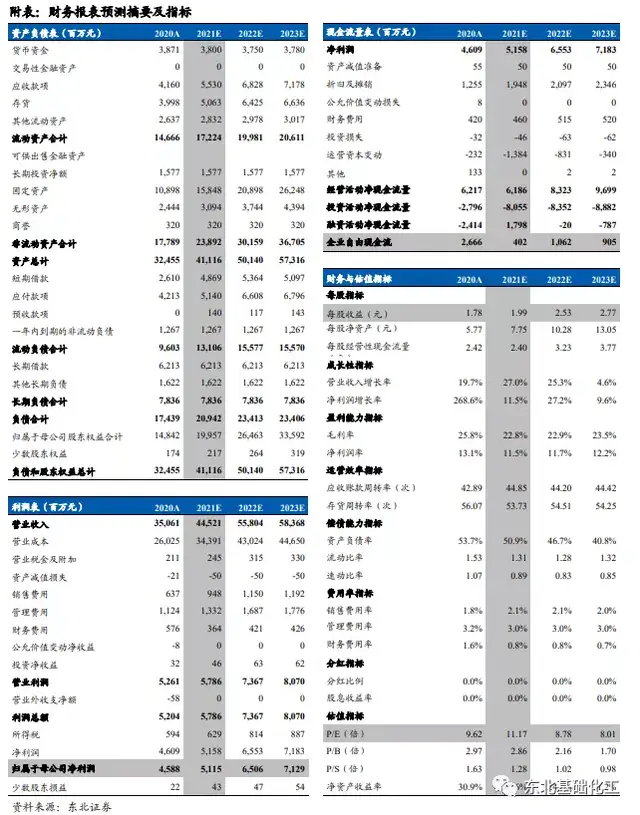

投资建议:维持盈利预测,维持“买入”评级。预计2021-2023年营业收入分别为445.21/558.04/583.68亿元,预计2021-2023年归母净利润分别为51.15/65.06/71.29亿元,对应PE为11/9/8X,维持买入评级。医疗健康常态化推广,改性塑料及新材料高出货、高盈利,传统主业的超预期并未被市场充分挖掘,目前处于明显低估状态,维持2021年公司20倍PE,6个月目标市值看1020亿元。

风险提示:原材料价格上升;防疫物资需求下降;产能扩张不及预期。

1. 改性塑料业务迎接产品结构升级、产业链完善

1.1.产品构升级,改性主业低盈利时代过去

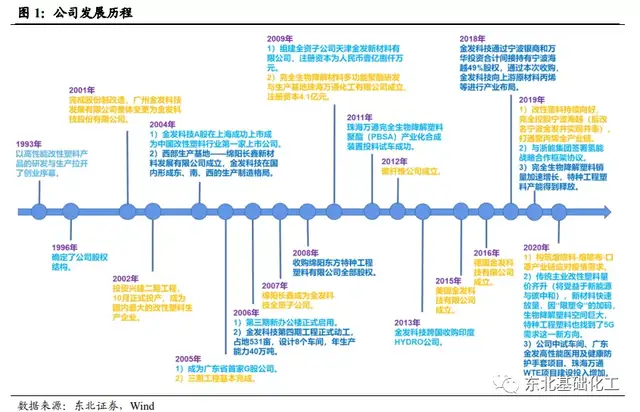

公司1993年成立,2004年登陆A股,经过多年的发展,目前主要产品包括改性塑料、完全生物降解塑料、高性能碳纤维及复合材料、特种工程塑料、轻烃及氢能源、环保高性能再生塑料、医疗健康等七大类,广泛应用于汽车、家用电器、现代农业、轨道交通、航空航天、高端装备、新能源、通讯、电子电气、建筑装饰和医用耗材等行业,产品远销全球130多个国家和地区。

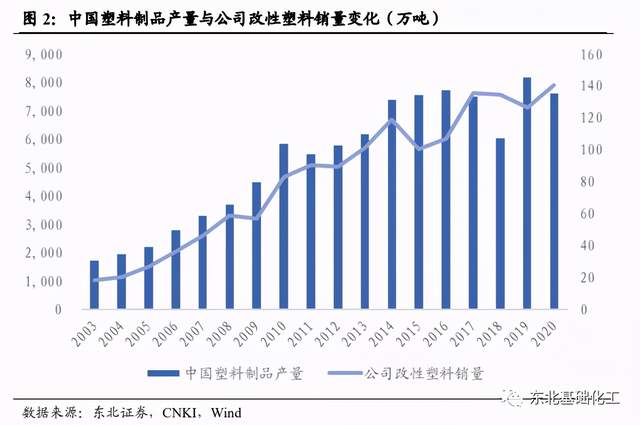

公司前期通过快速开拓市场,实现改性塑料销量的大幅提升,2018年之后改性塑料行业开启转型趋势。在“以塑代钢”和“以塑代木”的发展趋势下,我国塑料行业高歌猛进,塑料制品产量从2003年的1739万吨,上升至2018年的6042万吨,复合增速达8.7%。在这一趋势下,公司抓住了塑料行业的发展进程,实现了更快的增长,金发的改性塑料销量从2003年的18万吨,经过15年的开拓,快速达到2018年的135万吨的水平,复合增速达到14.2%。2018年公司改性塑料产量达到138万吨,市场占有率为7.4%,属于国内改性材料产销规模最大的单位之一。2018年之后,我国汽车产销量28年来首次年度下滑,汽车是塑料下游的主要应用领域,因此我国塑料制品产量出现较大幅度的回落,而公司在关键时候也谋求转型、战略改变,总结而言,从过去的追求销量,转为结构调整、质量优先。2019年之后,公司改性塑料产品应用从家电和汽车行业两大市场,逐步向电子电器、通讯器材、健康卫生用品等领域不断开拓,随着市场需求不断提升,应用比例不断提高,公司迎合新行业的趋势,布局了现代农业、低速出行、光伏产业和医疗健康等行业,向更高质量迈进。

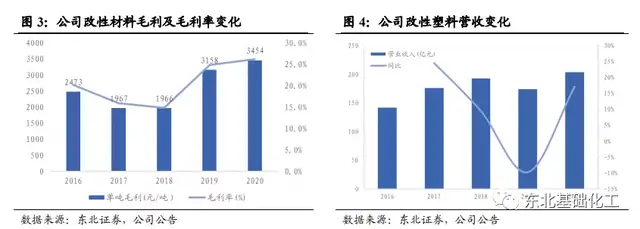

高质量战略推动公司改性材料向高水平迈进,盈利能力有望实现跨越式提升。过去公司的改性塑料毛利率较低,一是因为业务容易受到上游原材料价格波动影响,二是国内改性塑料发展时间较短,产能相对粗放,高端产品释放缓慢,下游客户主要集中在传统的汽车和家电等领域,客户较为集中,公司的议价能力有限。2019年,伴随着行业趋势的改变,出现了新能源车、5G等、宅经济、消费电子等更多的行业机会和新的下游客户,公司一方面为提升改性塑料的盈利质量,一方面为抓住新的消费趋势,提出“高质量发展战略”,围绕“客户、产品”等方面展开工作,逐步剔除低盈利业务,2019年营收虽下滑,毛利率开始提升,单吨毛利从2018年的1966元/吨提升至2019年的3158元/吨,2020年更是逆疫情周期进一步提升,单吨毛利升至3454元/吨,毛利率提升至26.2%,同比+1.3个pct。2021年一季度,改性塑料销售41.90万吨,同比+63.76%,单月平均近14万吨,考虑春节因素,单月出货量明显高于2020年单月均值12.8万吨,改性塑料出货超预期。

在客户方面,公司积极维护持续性、双赢性的客户关系,优化客户群体,开发新的高质量客户如比亚迪、蔚来汽车、小鹏汽车等主流新能源制造商;在产品方面,公司强大的科研实力和体系不断研发出更多的高质量产品,加强技术引领,提升产品的竞争力,为客户开发出更多的高性价比的材料解决方案。公司改性塑料产品毛利率近年来不断提升,盈利质量大幅加速提升。

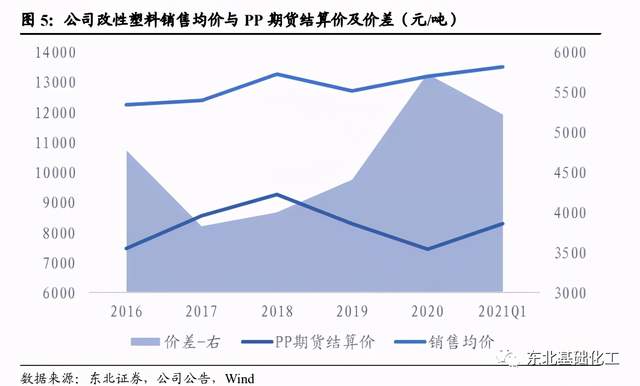

改性塑料销售价格稳步提升,与上游原材料价差稳步扩大,逐渐摆脱原材料价格波动的影响。公司改性塑料的原材料主要为PP、PE、ABS等,其中PP占了原材料的主要组成。由于公司在2019年之前,采取的主要行动纲领是“市场为龙头、技术为核心”,因此对改性材料销量的考核更加看重。2016-2017年上游原材料PP期货结算均价从7471元/吨上涨1099元/吨,公司为迅速打开市场,保持产品价格微幅上涨,导致改性材料/PP价差从4782元/吨,下滑947元/吨,单吨毛利也下滑至1967元/吨。通过让利的方式,公司的改性塑料销量实现了快速增长,上升至2017年的142万吨,同比+22.41%。2019年之后,在“高质量战略”的指引下,改性塑料/PP价差迅速拉大,价差从2019年的4410元/吨上升至2020年的5737元/吨,一定程度上摆脱了由于上游原材料波动而对产品价格产生的影响。2021年Q1由于美国寒流等意外因素导致成本端大涨,价差下滑至5219元/吨,但此次原材料上涨非常态,后期成本有望逐步回落,改性塑料盈利仍保持较高水平。

传统应用焕发新春,家电、汽车原有应用升级。在家电领域,公司一方面深挖大客户需求,持续加大全球家电大客户开发力度,在主要的知名家电企业做大份额;另一方面,公司持续技术投入,聚焦新产品、新方案、新场景、新应用。

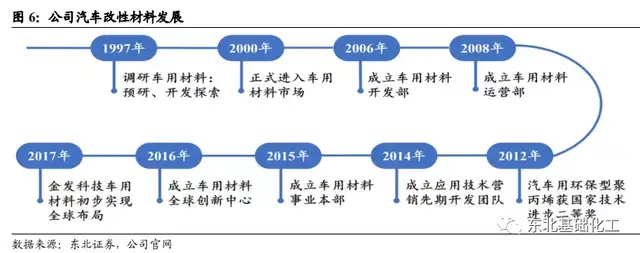

在汽车领域,公司产品紧跟汽车产业升级趋势,汽车改性材料不断创新,从1997年切入汽车改性材料领域之后,经过20年的打磨实现了车用材料的全球布局。公司凭借车用材料三大核心竞争力:全系列车用改性塑料及复合材料产品体系,整体化技术解决方案及正向设计联合开发,全球主流汽车制造企业全行业全方位合作实现了车用材料市场占有率的快速提升,从2016年的18kg/辆提升到2020年的20kg/辆以上。公司还进一步深化组织改革、实施垂直管理,加大技术研发投入,并通过产品工程化、功能化调整和OEM细分市场经营细化品牌布局,打通主流新能源汽车以及豪华品牌汽车认可和开发通道,项目开发材料单车占比达到30kg以上,在主流新能源汽车以及豪华品牌汽车的全球布局上初显成效。

在高质量战略的引领下,公司2020年在气味控制、高性能增强聚丙烯材料、防污抗菌内饰材料、微发泡材料、挤出吹塑用聚酰胺材料、雷达透波和屏蔽材料等方面进行重点攻关,通过配方和工艺的结合,持续提升产品竞争力。公司开发出了多项高端车用新技术和材料如:低散发微泡薄壁、高性价比超高耐温性材料、遮光材料、光散射材料、高光黑材料、免喷涂材料。

新时期催生新需求,为市场提供有竞争力的解决方案。随着新能源汽车、智能家居、5G通讯、共享经济、猪舍改造的发展,全新的市场需求也会催生更多的高品质改性塑料需求。2020年,公司针对新增需求不断扩充专利储备,申请了《一种防虫透明阻燃苯乙烯类复合材料及其制备方法和应用》、《一种防宠物撕咬的阻燃聚丙烯组合物及其制备方法》、《一种用于新能源汽车的低烟阻燃聚丙烯复合材料及其制备方法》等多项发明专利,迎合了目前宅经济、宠物经济以及新能源的趋势。

在5G通讯领域,电磁屏蔽以及高导热性能成为新的行业需求。随着5G时代下游市场的快速发展,单机需求量的提升叠加终端设备数量的增加,将带来电磁屏蔽和导热材料和器件的巨大增量需求。公司利用LDS材料研发的智能手机天线,具有高尺寸稳定性,优异的加工性,以及配色的灵活性,广泛应用于市场。

在智能家居领域,新冠疫情促使抗菌材料蓬勃发展。新冠肺炎疫情让消费者普遍认识到抗菌、抑菌、灭菌的重要性,消费者在选择家电、卫浴等产品时,抗菌性能成为一项迫切的需求。一般塑料制品若长期处于潮湿环境下,如洗衣机、冰箱、空调、饮水机等,潮湿的环境容易滋生细菌、霉菌,就需要通过抗菌材料来抑制其生长。因此除了满足美观、轻薄以及使用性能外,具备抗菌性将成为新型材料不可或缺的一项性能。公司采用ABS所制备的智能马桶座圈具有高光、良外观、抗菌耐候和V-0阻燃的优异特性。另外在电磁炉外壳中所用的PBT材料也具有耐油、高耐热等特性。

在新能源汽车领域,由于高能量密度的电池包容易因碰撞易出现短路燃烧等问题,对材料的阻燃以及耐冲击有更大的需求。公司利用PPE材料打造的锂电池支架外壳具有耐高温、高冲击以及无卤阻燃性能,可大规模应用在新能源车pack箱中。

在个人交通安全防护领域,为响应公安部交管局部署的“一盔一带”安全守护行动,公司结合多年国际、国内相关标准和应用经验积累,对头盔行业的材料需求提供应用方案。公司用于制备头盔和护目镜的连续纤维增强复合材料具有优秀的力学性能,头盔通过模压加注塑工艺一体成型,采用ABS合金相容性和耐化学性调控技术实现超高韧性ABS合金材料的产业化,将传统改性料和复合材料各自的优点发挥到极致,实现了在运动头盔、单车头盔和滑雪头盔等运动护具上的应用。该技术整体增强头盔的各项性能,突破了头盔行业只使用纯树脂而无法满足新的技术标准要求。新的产品不仅符合国家最新的头盔安全标准,也满足美国和欧洲相关的头盔标准,为公司在新行业拓展了改性塑料的销量。

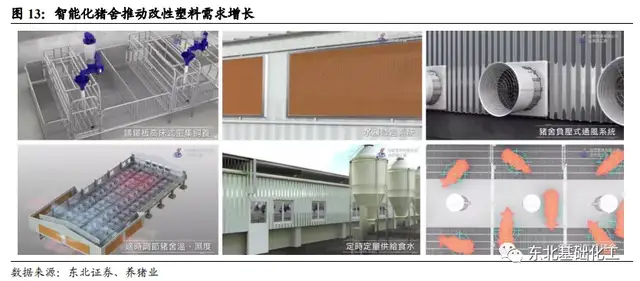

在现代农业领域,随着猪舍要求抗菌升级、智能化升级,对改性塑料的需求持续增长,已成为新的行业增长点。猪舍已经摆脱了传统的构造方式,最早的猪圈采用的是实心地坪,火坑加热,自然通风,人工饲喂等传统方式,猪舍通风不好,卫生条件差,夏季降温效果差,单人饲养数量有限,整体成本较高。而现代的智能猪舍采用的是铸铁板高床式密集饲养、配有水帘降温系统,猪舍负压系统和自动化饲料输送设备,在智能化控制系统的管理下,能够适时调节猪舍温度和湿度,定时定量供给食水,实现全天候监控。猪舍中新型技术的开发将催生对各类优质塑料的需求,例如:具有保温、阻燃等性质的挤塑板吊顶;耐腐蚀、易冲洗且不伤脚底的塑料漏粪板;ABS工程料材质的水帘;防风防寒的PVC涂塑帆布和抗老化PE材质的卷帘;未来猪舍打通猪粪有机肥路线也将需要大量耐腐蚀、防热胀冷缩的改性PVC、PE等输送管材。改性材料凭借其优异的质量和使用性能,将不断地应用到养殖业的升级中,成为新的行业增长点,公司也将利用自身在改性塑料的储备和优势抓住这些新的市场机会,在智能养殖领域实现快速渗透。

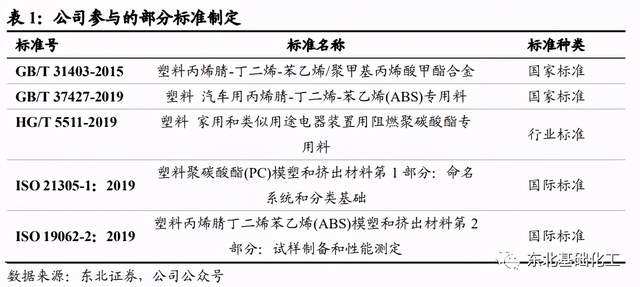

强大的技术储备和研发能力支撑公司能够针对各个行业的新增需求做出快速反应。公司在改性材料上具有丰富的技术储备,包括长期进行ABS及PC/ABS相关技术研究。2020年,公司在改性塑料板块共申请专利682件,目前已累计主持/参与制定国际标准11项,主持制修定国家标准42项,行业标准8项,团体标准16项。

未来公司将聚焦千亿产值的宏伟蓝图、以求实现“跨越式发展”的核心目标,在改性塑料板块业务预期实现300万吨/年的产销量。

1.2.产业链正加快打通,改性龙头将极具竞争力

收购宁波金发,切入上游石化原料领域。公司继2019年5月完成对宁波海越全资收购,分期逐步打通丙烯-聚丙烯-改性塑料全产业链、扩大产能、开展副产氢气综合利用。完成收购时,宁波金发具备60万吨/年PDH,60万吨/年异辛烷,4万吨/年甲乙酮产能。

宁波金发地理位置优越,发展潜力巨大。宁波金发坐落于宁波经济技术开发区青峙工业园内,毗邻中国第二大港北仑港,与宁波石化经济开发区(国家级)、中石化镇海炼化仅一江之隔,拥有得天独厚的地理优势和产业集群优势。2017年《宁波市建设“中国制造2025”试点示范城市实施方案》中,金发新材料厂联网生产项目被列为智能制造工程重点项目。

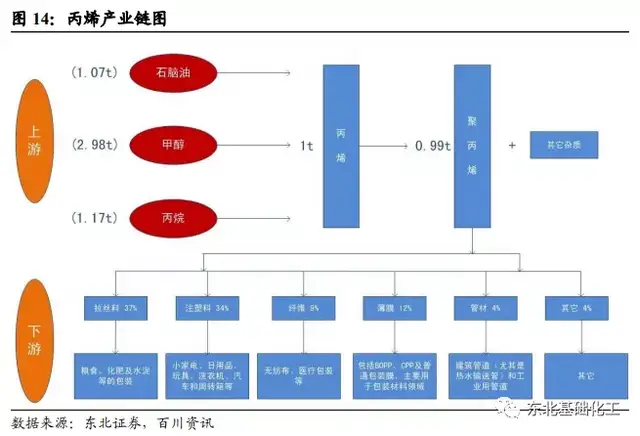

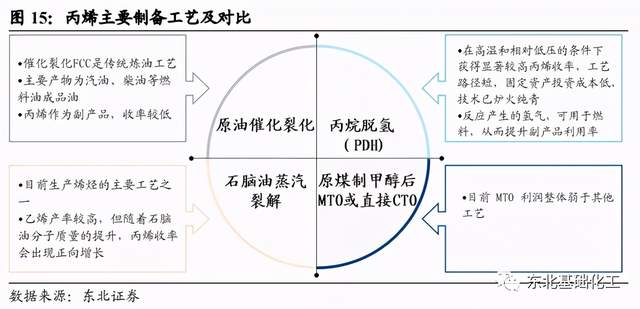

丙烯的生产制备主要有原油催化裂化、石脑油蒸汽裂解、原煤制甲醇后MTO或者直接CTO、丙烷脱氢,共四种工艺,催化裂化和石脑油蒸汽裂解是当前的主流工艺,PDH是未来丙烯产能的主要增量。

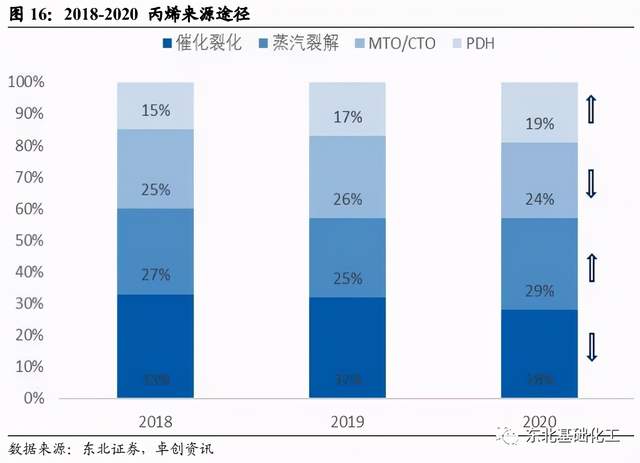

我国PDH产能占比逐步提升,贡献后期丙烯主要增量。原油催化裂化及石脑油蒸汽裂解的传统丙烯生产工艺由于生产乙烯为主,丙烯收率较低,而PDH凭借其工艺路径短,固定资产投资成本低,可在高温和相对低压的条件下获得显著较高丙烯收率,因此PDH产能占比逐渐提升,据卓创统计,从2018年的15%上升到2020年的19%,且PDH反应产生的氢气,可用于燃料,从而尽可能提升副产品利用率。据卓创统计,当前我国丙烯总产能达4351万吨/年,约占全球丙烯总产能的31%,已投产PDH产能约931万吨/年,未来10年内,我国还有超过3500万吨/年的PDH装置处于在建、拟建及规划阶段,若全部投产,PDH总产能将超过4400万吨/年。

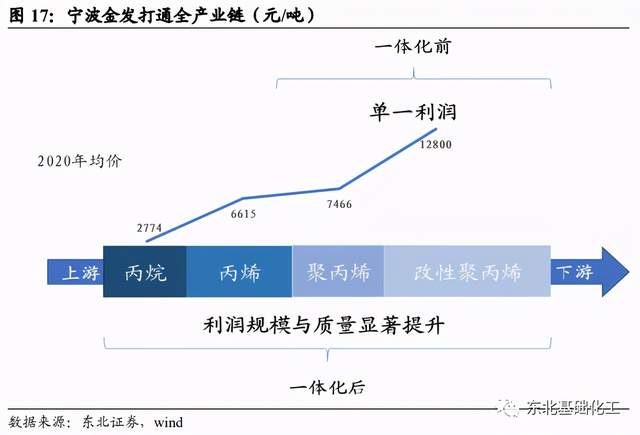

针对性开展宁波金发二期项目,实现“丙烷-丙烯-聚丙烯-改性聚丙烯”产业链一体化。公司开展“120万吨/年聚丙烯热塑性弹性体(PTPE)及改性新材料一体化项目”,项目包括:120万吨/年丙烷脱氢(PDH)、120万吨/年中高端聚丙烯和40万吨/年改性聚丙烯联合生产线。一期主要建设60万吨/年PDH、80万吨/年聚丙烯、40万吨/年改性聚丙烯新材料生产线和配套公用工程,主要产能预计2023年二季度投产;二期主要建设60万吨/年PDH、40万吨/年聚丙烯,同时也将积极开拓氢资源综合利用项目。

全产业链能够发挥协同效应,最大程度的获取链条上的各环节利润,显著提升盈利规模和质量。公司具备改性塑料产能约200万吨,行业上游原材料主要为各类树脂,其中PP占比最大,PP的价格波动很容易影响到公司改性塑料的毛利率水平。全产业链打通后,公司能够获取从丙烷到改性聚丙烯的整段利润。2020年改性聚丙烯和丙烷的价差约为10000元/吨,且该价差长期稳定,行业中间制造和加工费约5500元/吨,全产业链打通后,公司可获得约4500元/吨的利润,利润规模显著提升,抗风险能力显著增强。

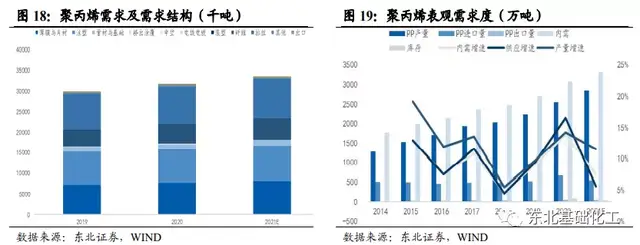

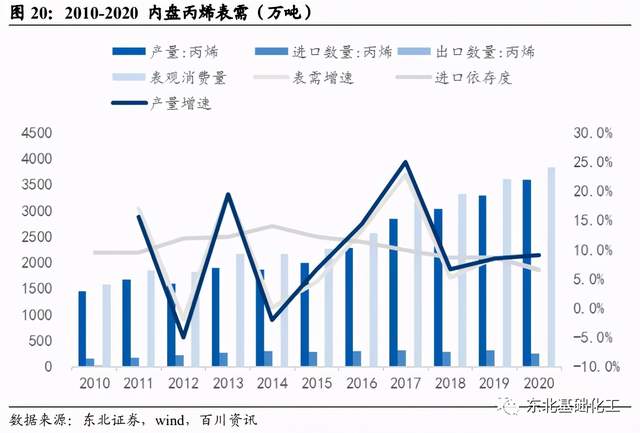

后疫情时代,经济复苏,聚丙烯类产品需求持续增长。近年全球聚丙烯需求增速的可持续性确定,内盘表需持续增加,内需增速预计2019、2020和2021年分别达到9.0%、13.8%和7.5%。

丙烯需求相对稳定,轻质化趋势下供给充分。据ICIS统计,2021年全球丙烯需求约10500万吨,丙烯总产量约10488万吨,市场端消费量稳步增长,近两年增长率约10%。

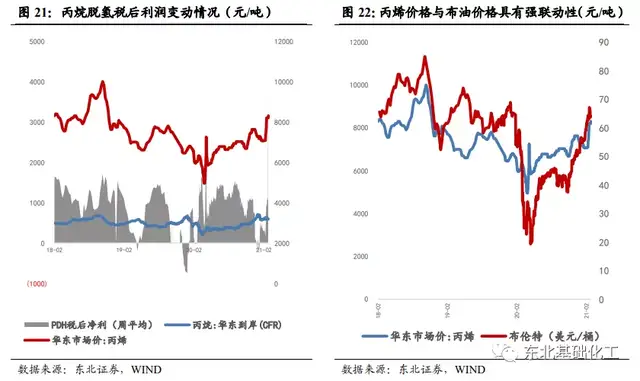

原料轻质化下,上游天然气和LPG的供应持续增长,丙烷供应或维持在15-20%较高的水平,促使PDH成本端维稳,盈利能力将保持高位。PDH盈利近期显著回升,华东地区丙烯最新价格为8300元/吨,较2021年初回升14%,而同期丙烷华东到岸价下降8%至594美元/吨,丙烯-丙烷价差较前期有所扩大,PDH税后净利润扩大621%至1053元/吨,整体盈利情况良好。

宁波金发工艺领先,处于行业前列。PDH装置采用国际先进技术Lummus CATOFIN工艺,可以实现丙烷制丙烯的最高转化率,同时降低投资和运营成本,不仅能提升产量,降低能耗,将催化剂的寿命与其他技术相比延长了40%,同时也减少了排放。设计时该装置即达到世界单套最大规模,自投产以来,公司根据实际运行情况,不断从工艺、设备、操作等各方面进行改进,装置运行工况在同行业中位于前列。

向上游扩张,实现跨越发展,助力千亿产值。公司将通过绿色石化板块业务实现从高分子材料到石油化工的一体化拓展,为打通“丙烷-丙烯-聚丙烯-改性聚丙烯”的全产业链奠定坚实的基础,并达成在绿色石化板块业务实现年产180万吨丙烯和聚丙烯的产销量的目标,实现公司千亿战略发展方针中“拓展两头”的向上游拓展和“跨越发展”。

2.新材料十年磨一剑,可降解赛道爆发

2.1.高研发费用投入,诞生多个新材料行业翘楚

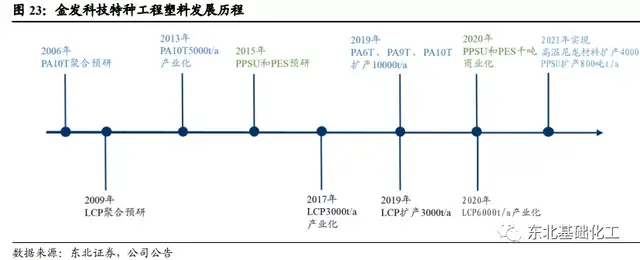

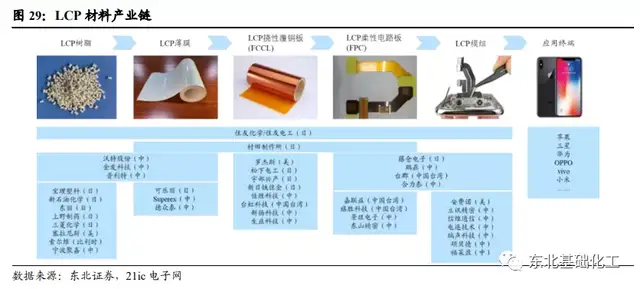

公司特种工程塑料产品有高温尼龙(PA6T、PA10T)、液晶聚合物LCP以及高透明度聚芳醚砜(包括PPSU和PES)等。公司在特种工程塑料领域具有一支专业技术与营销团队,主要从事半芳香聚酰胺、液晶聚合物、聚芳醚酮、聚芳醚砜等树脂的合成与改性研发、生产和销售。早在2006年、2009年就已分别开始研发PA10T、LCP材料的聚合预研,并分别于2013年、2017年实现产业化,2019年PA10T、PA9T、PA6T产品和LCP产品分别扩产10000t/a和3000t/a。自2015年开始,公司采用界面成盐可控缩聚技术和高热稳定性封端创新技术,开发高透明度聚芳醚砜(括PPSU和PES),千吨级中试产业化装置在2020年底投产,实现商业化应用。2021年实现高温尼龙材料扩产4000t/a,PPSU扩产800t/a。

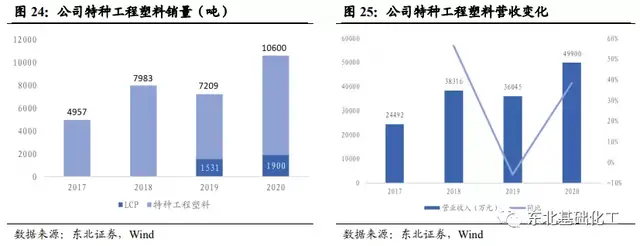

2017-2020年公司特种工程塑料销量与营收均实现翻番,2021年Q1出货抢眼。2020年家用办公设备的需求大幅度增长,大量国外订单向国内转移,以及材料朝着高强度、耐温、耐候、低介电性能的方向发展,使公司的国内特种工程塑料的需求量明显增长。2020年实现产成品销量1.06万吨(其中LCP销量0.19万吨),同比增长47.04%,CAGR为28.83%;营收为4.99亿元,同比增长38.44%,CAGR为26.77%。2021年Q1销量达到0.44万吨,同比+144%,仅一季度就完成了去年二分之一的量,增长迅猛。

高投入打造完备研发体系,驱动产品持续升级。公司秉承“自主创新、技术领先、产品卓越”的研发理念,始终以4%的营业收入作为研发投入,打造1个中央研究院、3个国际研发中心、5个分技术中心、5个化工新材料孵化基地和1个国家产业创新中心的“13551”研发体系,逐步形成以技术研究、行业研究、产品研究三轮驱动的研发平台。公司为打通各模块之间的共性技术,成立技术研究院,下设可持续发展技术研究所、阻燃技术研究所等研究所。技术研究院以项目为抓手,系统解决各类产品关键共性技术,提升研究效率。行业研究部下设汽车、家电、5G与消费电子、医疗健康等行业研究模块及相应技术支持与服务模块,研究行业关键共性技术、紧跟行业前沿。产品研发部基于客户需求,定制化为客户研发有竞争力的产品。另外,工艺装备部和知识产权办公室,分别研究加工工艺和装备以提高质量和加工效率与通过专利布局管理知识产权。

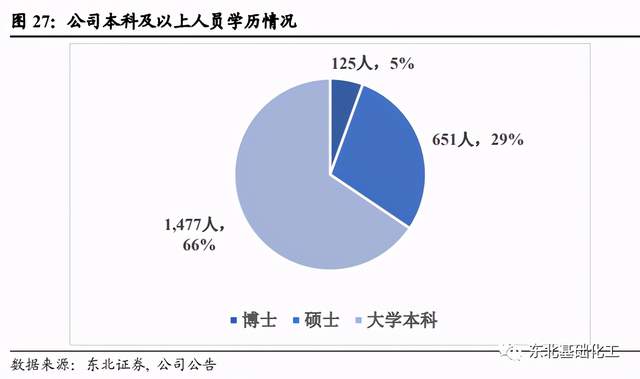

高学历研发团队引领产品研发稳步向前。公司的价值分享理念吸引了大批优秀人才,凝聚了包括15名院士级专家顾问,100多名海内外高级专家,并自主培养了5名国务院特殊津贴专家,69名高级工程师。截至2020年报告期末,公司拥有博士研究生125名、硕士研究生651名,其中38%毕业于“985”“211”高校,公司已经形成庞大的研发队伍,研发人员数量达到1432人,占公司总人数比例达13.96%。

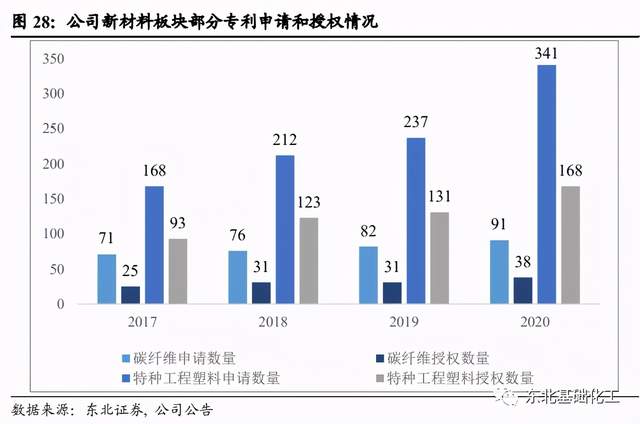

公司新材料板块专利申请数量和授权数量连年增加,截止2020年底,公司获得碳纤维及复合材料拥有有效专利88件,其中发明专利38件,特种工程塑料获发明专利授权168件,其中PCT专利20件,公司特种工程塑料远销全球,具有深厚的专利研发体系储备,随着特种工程塑料国产替代进一步推进,业绩有望进入快速成长期。

2.1.1. LCP受益5G且有望迎来重量级突破

主要体现在:(1)公司前沿研究成果逐渐转化,LCP薄膜专用树脂已具备量产能力,低介电损耗LCP材料在终端设备厂商的复合天线振子上通过了小批量全流程验证,5G通信用LCP材料方面均成为国内最大的供应商;(2)提升产能满足市场需求,0.3万吨/年LCP装置已于2020年8月投产,公司LCP总产能达0.6万吨/年;(3)公司采用低自聚低重排序列结构可控熔融聚合技术实现LCP材料产业化,开发出了低熔点高强度LCP和超高耐热LCP,并顺利产业化,至此形成了从Ⅰ型到Ⅲ型全系列热致液晶聚合物材料,成功开发了并不断优化薄膜级LCP树脂聚合工艺,在应用端评估表现良好,有望成为5G通讯柔性电路板用主流LCP薄膜材料。公司在5G通信领域将加快年产200万平方米LCP薄膜产业化设备调试并及时达产。

2.1.2.尼龙、聚砜系列特种工程塑料国内技术领先,PA10T全球最早产业化

随着2020年家用办公设备的需求大幅度增长,大量国外订单向国内转移,以及材料朝着高强度、耐温、耐候、低介电性能的方向发展,国内特种工程塑料的需求量明显增长。公司通过先进技术引领拓宽市场应用,半芳香聚酰胺基LED支架专用料具有可靠性更优、使用场景更广的特点;高性能无卤阻燃增强PA10T材料,在Type-C、DDR5等新型连接器的应用得到量产;高性能特种聚酰胺材料在手表、手环等产品的结构部件得到批量应用;高耐热、高强度、高刚性半芳香聚酰胺材料在防疫物资生产设备上实现了以塑代钢的应用。在产能方面,年产1万吨PA10T/PA6T合成树脂项目,已开始设备安装,预计于2021年中开始分期投产,2021年实现新增4000吨高温尼龙材料产能。同时,千吨级PPSU/PES中试产业化装置已完成设备安装,目前进展良好,预计2021年实现800吨PPSU材料产能。在应用方面,公司继续加强产品应用推广,在LED照明和显示、电子连接器、燃油车零部件等传统应用领域做深做强,稳步扩大市场份额;在新能源汽车领域,加速推动耐高温聚酰胺材料在电池包、电驱电控和充电桩等部件上的应用,实现批量使用。

2.1.3.碳纤维复合材料实现盈利,聚焦工业无人机应用领域

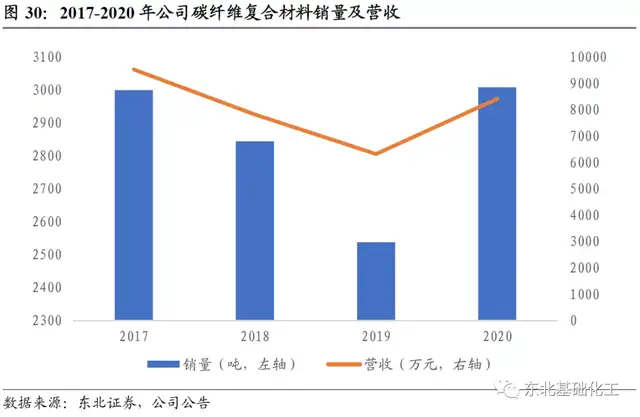

2020年,碳纤维及复合材料实现营业收入8409万元,同比增长33.17%,销量3000吨,同比增长18.55%,碳纤维业务在2020年首次实现盈利,发展前景可期。

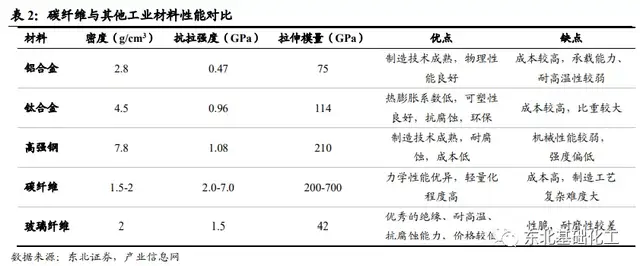

金发科技自2004年起研发碳纤维复合材料,具有1.5万吨产能,主要生产线均为自主开发。公司拥有省级研发平台——广东省高性能复合材料工程技术研究中心,同时依托于金发科技的四大国家级研发平台和深厚的热塑性树脂改性研发基础,为客户提供可依赖的新材料轻量化解决方案。碳纤维是由有机纤维(主要是聚丙烯腈纤维)经碳化及石墨化处理而得到的微晶石墨材料纤维。碳纤维的含碳量在90%以上,具有强度高、比模量高(强度为钢铁的10倍,质量仅有铝材的一半)、质量轻、耐腐蚀、耐疲劳、热膨胀系数小、耐高低温等优越性能,是军民用重要基础材料,应用于航空航天、体育、风电叶片、汽车、建筑及其结构补强等领域。

2019年全球碳纤维的销售金额为28.7亿美元,需求量达10.37万吨(其中中国碳纤维需求达3.78万吨),理论产能为15.48万吨,产能主要布局美国、日本和中国。在无人机应用领域,目前全球无人机系统年产值约150亿美元,其中100亿美元来自军用需求,美国全球鹰高空长航时无人侦察机共用复合材料达65%,X-45C、X-47B、“神经元”、“雷神”的复合材料使用比例都为90%,我国自主研发的第一型全机身复材无人机“翼龙”I-D,机体复合材料比例达到约75%。随着无人机需求的快速增长及复材使用比例的提升,碳纤维复材在无人机领域需求有望成为我国新亮点。

现金发碳纤维旗下有多个产品系列覆盖乘用车、商用车、无人机等领域,其中公司开发的工业级无人机用碳纤维复合材料是该细分市场中规模最大、技术最先进、系列最齐全的产品。

2.2.可降解赛道快速崛起,公司蓄势爆发

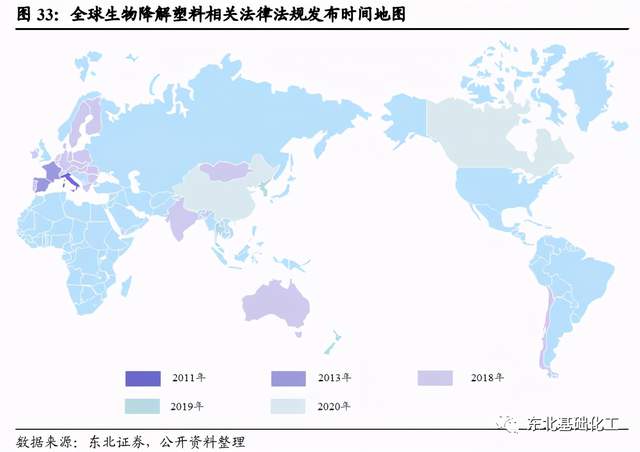

欧洲国家可降解政策先行,引领可降解市场需求。在2010年前后,可降解塑料的需求率先在西欧出现。伴随着民众消费水平及环保意识的提升,一些发达国家,如意大利、法国、西班牙等,相继出台了有关法规,通过禁用、限用、强制收集以及收取污染税等措施限制不可降解塑料的使用。在国内禁塑令颁布之前,完全生物降解塑料材料的主要市场在欧美等发达国家与地区,国内生物降解塑料及其制品大都依赖于国外订单需求。

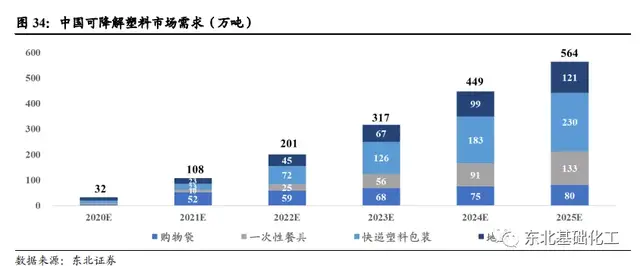

中国政策跟进,可降解市场迎来爆发。2020年是中国的“禁塑元年”,1月16日国家发改委和生态环境部发布《关于进一步加强塑料污染治理的意见》(下称《意见》),吹响了可降解替代的号角。《意见》针对不同塑料制品制定了不同的替代方案,并明确了替代的时限。《意见》明确提出,推广应用替代产品。在商场、超市、药店、书店等场所,推广使用环保布袋、纸袋等非塑制品和可降解购物袋,鼓励设置自助式、智慧化投放装置,方便群众生活。推广使用生鲜产品可降解包装膜(袋)。建立集贸市场购物袋集中购销制。在餐饮外卖领域推广使用符合性能和食品安全要求的秸秆覆膜餐盒等生物基产品、可降解塑料袋等替代产品。在重点覆膜区域,结合农艺措施规模化推广可降解地膜。我们先前测算,2025年国内可降解塑料市场需求将达到564万吨,规模将扩容至千亿级别。

在2020年限塑令推出之前,虽然不少公司已经开始研发可降解塑料,但能够实现量产的却是凤毛麟角,短期内供给端缺口较大。2021年以来,多家公司宣布投资建设可降解塑料项目,PBAT的远期规划产能达到1069万吨,需求前景确定,驱使供给端迅速扩容。

公司专注完全生物降解材料接近20年,产品远销至欧美地区,技术成熟,经验丰富,面对中国禁塑令带来的新增需求,公司准备充足,销量增长显著,18万吨PBAT储备产能适时推出。公司是国内最早具备量产能力的PBAT生产厂商。公司从2004年开始研究开发完全生物降解高性能材料,于2009年成立完全生物降解塑料多功能聚酯研发及生产基地珠海万通化工有限公司(下称“珠海万通”),工业化合成装置在2011年10月成功实现量产,年产能为3万吨。2019年3月,公司全新设计的年产能3万吨完全降解塑料生产线顺利投产,并于2020年实现满产。至2020年底,珠海万通具备6万吨PBAT合成产能和2万吨改性产能(PBAT和PLA)。环评报告显示,珠海万通24万吨PBAT合成、10万吨PLA合成及改性项目已在当地政府备案。其中,珠海万通在建的6万吨PBAT装置已经在2021年一季度顺利投产,且装置各项运行指标达到设计要求,3万吨PLA合成生产线预计将于2021年四季度投产。公司会根据产品市场推广情况及降解塑料政策的变化趋势,分期进行建设降解塑料项目,适时增加18万吨PBAT产能。

在全球禁塑的趋势下,公司PBAT的销量始终保持高速增长,2017-2020年复合增速达59.21%。中国禁塑令的落地又加速了该趋势,2021年Q1销量达到2.67万吨,同比+71.20%,公司的ECOPOND完全生物降解产品凭借其优良的品质在国内外的渗透率快速提升。

2.3.站在改性制高点,未来有望引领全行业

由于未来PBAT产能扩张过剩,我们预判,可降解产业链的盈利环节将逐步向下游转移,产品改性、解决方案将体现附加值,金发凭借多年的技术沉淀及优势积累,有望站在制高点引领产品改性发展方向,规范行业健康有序成长;甚至未来有望实现“产-改-销”一体化,以销议改、以改带产,为下游客户提供一体化定制化服务,强化核心竞争力。

公司经过多年研发,掌握完全生物降解原料PBAT、PLA等合成、改性和终端应用关键技术;建立了完善的全球销售网络,多年销量位居全球前列,获得欧洲EN13432、美国ASTMD6400、澳洲AS4736等多个国家和地区的生物降解认证。

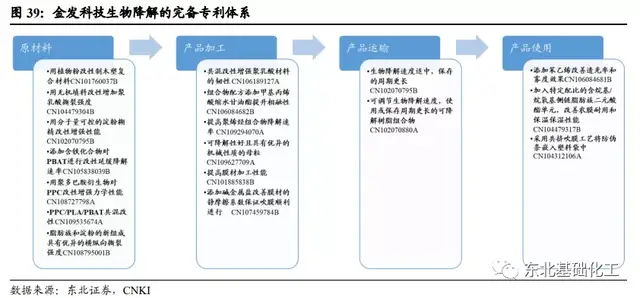

公司始终坚持创新,研发投入高于行业平均水平,致力于为下游客户提供定制化解决方案。在国外商业化销售的完全生物降解共聚酯及其改性产品成熟方案的基础上,针对国内市场客户应用端差异化要求,公司开发了满足特定性能要求的完全生物降解商超购物袋专用料、餐饮杯袋专用料、电商购物袋专用料等多种定制化产品解决方案,并快速布局国内认证,巩固在国内市场完全生物降解改性产品的竞争优势。在技术创新方面,不断优化生物降解聚酯合金化、高性能化和低成本化的改性技术路线,根据实际要求调整产品加工性能以满足应用要求。公司凭借多年来在可降解塑料合成和改性行业的辛勤耕耘,形成了完备的专利体系,完全生物降解塑料领域专利申请和授权数量连年攀升。待到PBAT行业进入到成熟期,金发有望凭借技术优势在竞争中占据优势。

公司专利储备雄厚,在原材料、产品加工、产品运输和产品使用方面都具有积累了技术力量。公司通过创新改性原料提升可降解塑料的机械性能和力学性能,对组合物配方进行改进以提升产品的加工性能,调节材料生物降解速率而延长使用和保存周期,并且深入应用端解决农膜、塑料袋使用中的实际问题。在农用地膜方面,公司早在2013年就与新疆生产建设兵团签署合作框架协议,在2014-2017年在新疆生产建设兵团各农作物生态区开展生物降解农膜的覆膜效应研究。此外,公司的地膜产品也在山东、河南、河北、云南、贵州等多个省份针对土豆、水稻、玉米等作物进行实验和推广,针对不同作物和气候,储备了宝贵的一手地膜使用数据。在此过程中,金发科技制定《聚酯基完全生物降解地膜料》产品标准,不仅对公司产品提出明确要求,也为完全生物降解地膜行业提供可靠参考。

公司的可降解材料布局广泛,上游原材料包含PBAT/PBS、淀粉、PLA等,下游应用于购物袋、果蔬袋、垃圾袋、快递袋、一次性餐具、吸管、农膜和3D打印耗材等。

公司的ECOPOND®系列产品矩阵,广泛应用于一次性包装(购物袋、垃圾袋)、一次性餐饮具、农用地膜等领域。深入了解下游客户的需求,并为其量身定制解决方案是金发科技改性主业的优良传统。

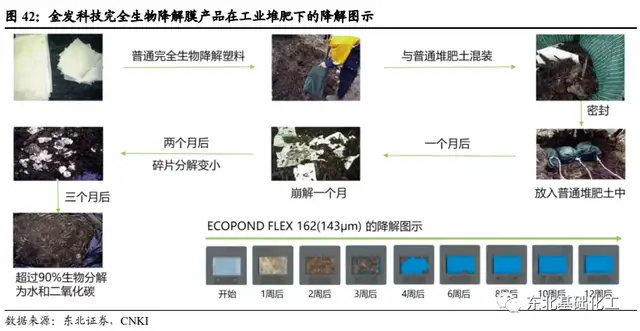

公司的生物降解产品在工业堆肥下,约3个月后,超过90%的部分即可分解成二氧化碳和水,具有优异的降解性能。

3.打造防疫耗材平台,志成中国“3M”

3.1.防疫耗材本质上是改性高分子材料

防疫耗材主要包括N95熔喷非织布医用口罩、驱动过滤呼吸器(PAPR)、普通医护口罩、防护面罩、护目镜、防护服、隔离衣、医用手套等。防疫耗材主要材料均为改性高分子材料:N95医用口罩的熔喷非织造布化学成分通常为聚丙烯;PAPR中面罩由橡胶或硅胶制成,头盔通常由无纺布聚丙烯制成,遮阳板通常由醋酸纤维或PET制成;普通医护口罩同样由聚丙烯非纺织布和纺织材料制成;防护面罩的遮阳板通常由聚碳酸酯、丙酸盐、醋酸盐、聚氯乙烯或聚对苯二甲酸乙二醇酯(PETG)等改性塑料制成,通常带有防眩光、防雾、防静电或其他涂层;护目镜中注塑透镜主要成分为高纯度聚碳酸酯,镜片通常涂有防雾、防刮擦、防眩光等涂层,并附着硅酮等材料增加密封性;医用防护服分为一次性防护服和可重复使用防护服,一次性防护服通常由聚酯或聚丙烯纺丝成非织布网,与透气微孔薄膜或其它非织布复合,或采用水刺非织布与透气微孔薄膜复合制成;可重复使用防护服通常由100%棉、100%聚酯纤维或混纺制成,目前医用防护服大多采用聚四氟乙烯(PTFE)材料;医用手套生产原料通常为乳胶、天然橡胶和丁腈橡胶。这些原材料本质上均为改性高分子材料,公司向防疫耗材方向的业务延伸充分利用了公司本身改性方面的技术优势。

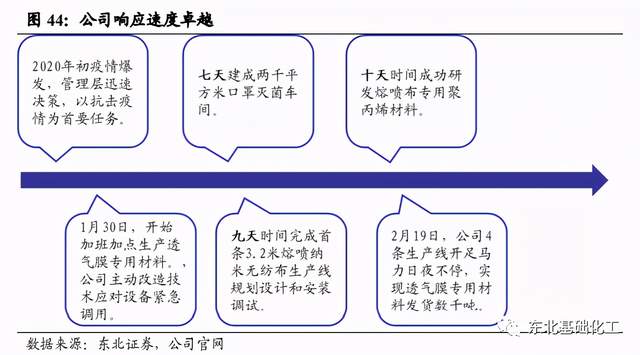

3.2.快速的决策及市场响应能力

公司决策能力迅速,市场响应领先。公司市场响应速度市场领先,十天成功研发熔喷布专用聚丙烯材料,九天时间完成首条3.2米熔喷纳米无纺布生产线的规划设计和安装调试,七天建成两千平方米口罩灭菌车间,进而接连打通“口罩熔喷布专用聚丙烯-熔喷纳米无纺布-口罩”的医用防护材料全产业链。正常情况下根据中国纺织网,即便是材料到位情况下,制造一条熔喷布生产线至少需要两个月时间,而公司在特殊时期以“中国速度”将未来可能规划的方向提前实现。

3.3.打造国内领先医疗耗材平台

3.3.1.平台化发展

打造国内医疗耗材平台。根据公司公告,公司和防疫相关的大类产品主要有聚乙烯透气膜专用料、聚丙烯熔喷材料、驻极母粒、熔喷布和口罩。其中聚乙烯透气膜专用料、聚丙烯熔喷材料、驻极母粒属于改性塑料,归属于改性塑料板块,熔喷布和口罩是公司改性塑料产品向下游的延伸拓展产品,归属于医疗健康产品板块。公司疫情前就意识到医疗耗材(口罩、防护服等)所需非织布的市场需求持续稳定增长,而疫情使得医疗耗材在国民心中重视程度更甚,故公司将规划提前,为建设灭菌中心,为后续一类、二类乃至三类医疗器械无菌处理做准备,完善医用无菌 ISO 13485体系和 ISO 11135体系认证。通过打造华南地区示范性综合灭菌中心,并同时加大包括防护服和手套等相关产品的开发进度,旨在打造全国领先的医疗耗材平台。

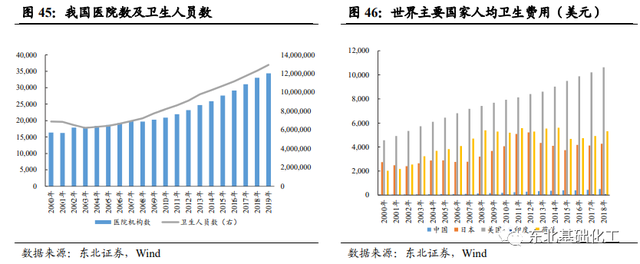

疫情催动国内卫生意识。20世纪以来我国医院机构数量及卫生人员数量稳步增长,2019年我国医院机构34354个,卫生人员已接近1300万,尽管绝对数量大,我国单位人口卫生费用水平相较于美国、荷兰等发达国家仍有很大差距,美国人均卫生费用接近我国人均卫生费用水平的20倍。疫情进一步提高国民的医疗卫生意识和习惯,口罩和手套等基本卫生用品普及力度的加大为公司医疗业务创造了更大空间。

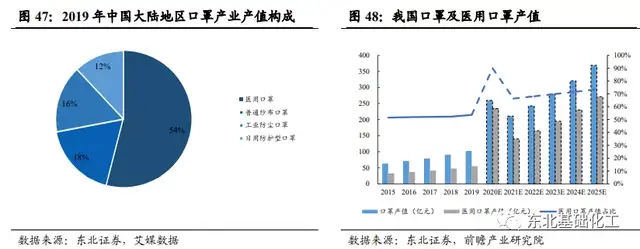

全球口罩、手套需求中枢将永久上移。2019年我国大陆口罩产业产值中,医用口罩占比超过50%,我们预计2020年受疫情影响,我国医用口罩产值占比将达到80%以上,未来我国口罩产值将在2020年基础上以更高的增速增长,而医用口罩份额将逐步提高,预计到2025年,我国口罩产值将达到370亿元,其中医用口罩产值将达到270亿元,产值占比将达到74%。根据MarketInsightsReports,2020年,全球N95级医用防护口罩市场价值为8.54亿美元,预计到2026年底将达到12.03亿美元,在2021-2026年期间的复合年增长率为5.9%。

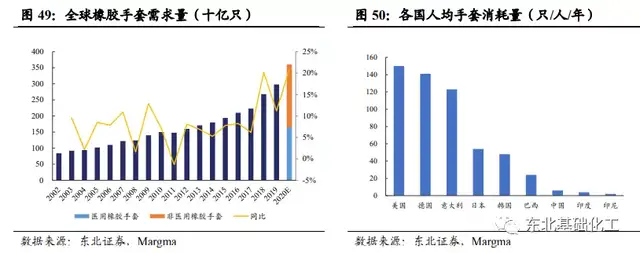

根据大马橡胶手套厂商协会(Margma)预测数据,2020年全球橡胶手套需求量预计为3600亿只,同比增长20.81%,其中医用手套需求量1650亿只,相较于正常情况下2020年医用手套需求1050亿只增长57%。回顾疫情前全球橡胶手套需求量,2003年由于“非典”,世界手套需求量同比增长10%,2009年由于“H1N1”,世界手套需求量同比增长13%,2019-2010年以8%的增速稳步增长,而2020年疫情推动的手套需求增长同比超过20%,我们认为突发卫生事件也推动了全球卫生意识的逐步提高,同时我国人均手套消耗量相较于发达国家还有很大提升空间,未来全球手套需求量增速将稳定在10%以上。

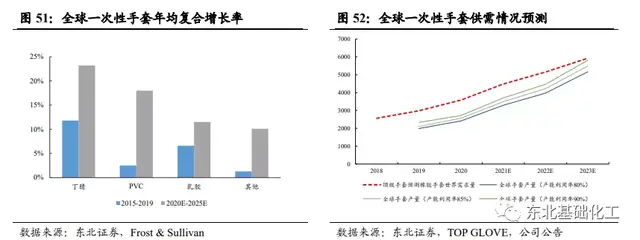

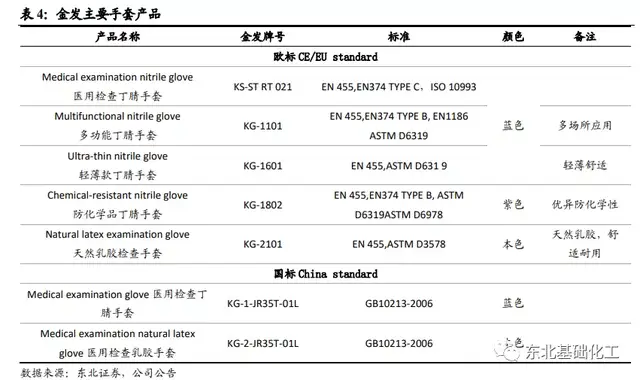

布局丁腈手套,抢占市场份额。一次性防护手套按照材质不同可分为乳胶手套、丁腈手套、PVC手套和其他手套,根据Frost & Sullivan数据,全球丁腈手套2015-2019年营收复合增长率为11.8%,2020-2025年预计营收复合增长率将达到23.2%,均高于乳胶手套和PVC手套,得益于丁腈手套无过敏、可降解等优点。未来个人卫生防护常态化情况下,公司2020年10月发布公告,总投资约50亿元建设年产400亿只高性能医用及健康防护手套生产建设项目,包括年产250亿只一次性医用检查丁腈手套,年产20亿只一次性医用外科丁腈手套,年产130亿只一次性民用防护丁腈手套,预计2021年底完成全部项目建设。我们对国外五大手套生产企业以及中国主要上市企业的扩张计划与TOP GLOVE给出的全球一次性手套需求情况进行对比,2023年全球一次性手套将供需平衡,市场竞争激烈,金发科技将继续凭借快速响应能力赢取市场份额。

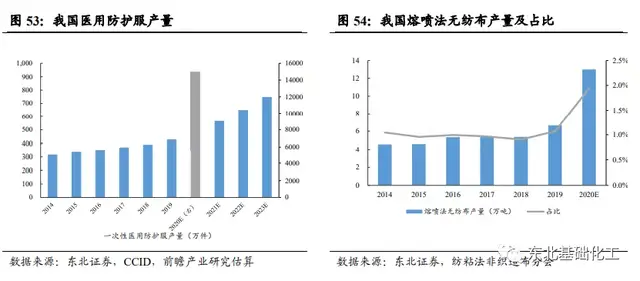

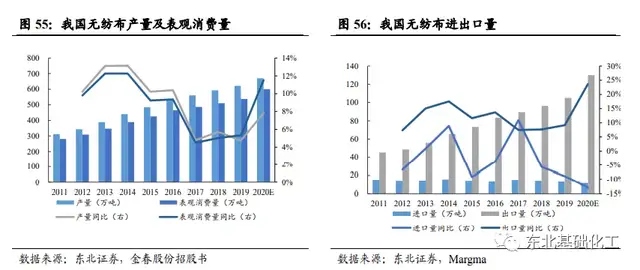

熔喷布下游延伸,医用防护服为未来拓展方向。医用防护服目前广泛使用聚乙烯闪纺法无纺布及纺黏/熔喷/纺黏(SMS)或纺黏/熔喷/熔喷/纺黏(SMMS)复合无纺布与透气微孔薄膜复合。由于熔喷布技术壁垒较高,布局周期较长,我国熔喷布行业发展较缓。2019年我国无纺布产品细分领域中,口罩等医护产品的核心材料熔喷布的产量6.65万吨,占比仅为1.07%。疫情爆发后,行业内熔喷布企业以及转产企业例如中国石化、中国石油等中央企业积极布局熔喷布生产线,根据纺粘法非织造布分会数据,预计2020年我国熔喷布产能将达到13万吨,同时海外需求带来的贸易顺差进一步加大。在疫情得到控制、未来需求恢复理性情况下,海外对国内医疗用品的认可也会促进熔喷布下游应用明显增长。

2020年国内需求及海外订单刺激下,我国医用防护服产量激增,据工信部透露,截至2020年4月5日,我国一次性医用防护服日产能达到150万件以上,基本满足国内需求。根据前瞻产业研究测算,2020年预计我国医用防护服需求量超过1.4亿件,约为2019年需求量的33倍。公司积极布局医用防护服领域,一方面可进一步延伸公司透气膜与熔喷布下游领域,一方面为我国实现医疗储备、应对突发卫生事件贡献力量。

3.3.2. 工业化思维做强

快速切入手套市场,仅3个月投料试车成功。公司年产400亿只高性能医用及健康防护手套项目于2020年10月初在清远基地正式启动。手套生产线工程系统,过程复杂、生产线长、能耗很高且环评和能评过程复杂。而在公司原工程塑料板块的技术总管等核心人员领导下,由20名博、硕士组成的技术团队和手套工厂300多名员工组成的项目组全体成员克服困难,在三个月内高效完成试车投产任务。2021年1月18日,金发科技高性能医用及健康防护手套项目第一次投料试车成功。

基于改性塑料的研发与工程积累,进一步优化手套产线生产能力。公司一方面基于高分子材料的创新能力,生产出的手套更薄、性能更优;另一方面,公司具有研发生产装备的经验,采取轻量化措施降低能耗,利用公司的改性材料优势,替换手套产线上的陶瓷转子,可大幅减轻生产线工作重量,降低生产能耗。公司每条线设计日产能120万只,所有产线于2021年年底前完成建设,产能逐步释放,市场占有率预计将达到4%。

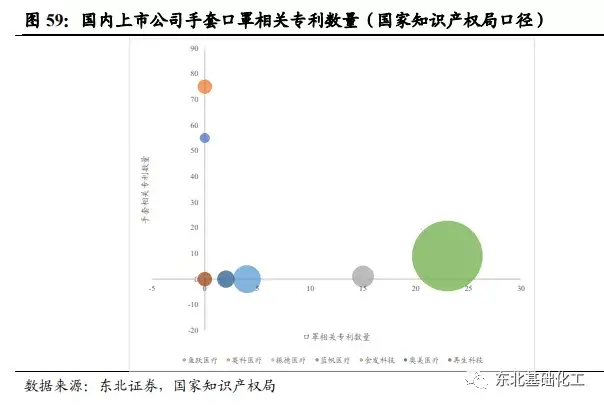

3.3.3 消费化思维做精

医疗耗材需求爆发式增长背景下,国内企业全力释放产能,抢占市场份额,公司在积极响应号召,扩大口罩产能的同时,不忘从消费者角度触出发,深耕产品品种和使用性能,根据国家知识产权局数据,公司在2020年共申请口罩相关专利23件,其中涉及到驻极母粒制备、新型口罩材料研发以及口罩包装设计等。由于口罩符合美国FDA防疫标准,同时产品舒适性高,截止2020年底,公司医疗板块业务实现销售27.10亿元,口罩类产品共销售22.45亿只,熔喷布销售0.30万吨,销售区域囊括6大洲30多个国家和地区,在亚马逊购物网站上用户评分超过4.2。未来公司在手套等其他医疗用品的布局仍将以质为本。

3.4.志在中国的3M

3.4.1.优化响应能力

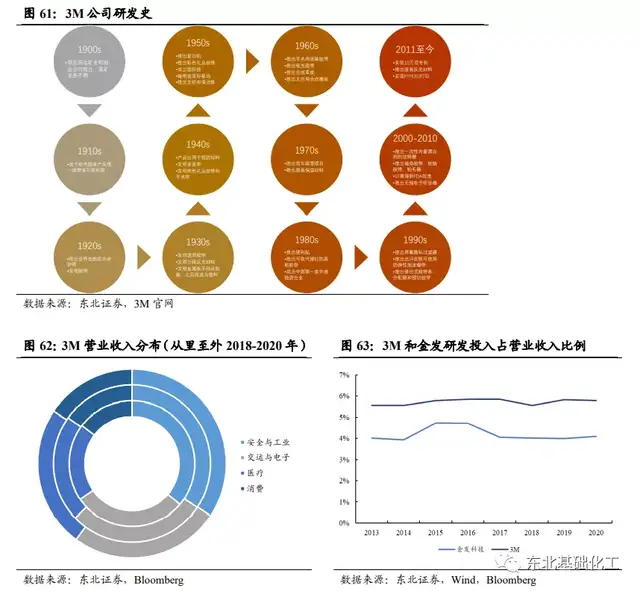

3M作为拥有118年历史的老牌明尼苏达州制造业巨头,防疫产品线准备了近20年。公司生产便利贴、透明胶带、触摸屏显示器和数十种其他产品。3M于1972年开始生产防尘口罩。后来发展生产建筑工地、油田、煤矿、工厂、医院和火灾专用口罩。在经历了2002-2003年的“非典”之后,3M公司便意识到全球没有完全准备好应对危机时的意外需求井喷,故决定在世界各地建立口罩生产线,需求之前一直处于休眠状态。由于埃博拉病毒和H1N1流感病毒等突发因素导致需求激增,3M不断完善应急措施。当“新冠”疫情爆发时,3M已经做好准备。去年1月疫情爆发初期,3M公司在美国和世界各地生产N95口罩的工厂就将产量提高到满负荷,实现两个月内产量翻番,到2020年底,3M在全球制造了20亿个N95口罩,超过2019年产量的三倍。仅在美国,每月生产的N95口罩就超过9500万个,同比2019年的2200万个增长超过300%。2021年,3M将其N95口罩的年产量提高到25亿支,比2019年增长了四倍。

3M另外一个固有优势:与许多将生产转移到低成本国家的公司不同,公司在其装配厂附近采购口罩原材料,并在附近为客户提供服务。在中国为中国市场生产口罩,在韩国为韩国市场以及周边市场生产口罩。每一家工厂都可以将口罩实现及时配送,从而降低关税或出口禁令限制。

其次3M响应迅速得益于供应链规划的升级。3M公司在大约三年前从销售和运营计划过渡到综合业务规划。2020年1月疫情出现后,3M采用新的运营模式,将生产制造、供应链和客户运营结合为伞状模型,使得3M能够更好地使用实时数据,缩短生产周期70%的时间,并且帮助3M与供应商和客户交换数据,以更好地匹配供需。3M在新冠疫情爆发之前与视觉软件公司FourKites合作,在疫情期间FourKites系统添加了关键的装运因子,使得实时数据可以同时显示位置,这使得3M手头的缓冲库存更少,库存订单与需求紧密一致,从而实现精益运营。

金发科技同样积极推进全球布局。公司在海外拥有印度金发、美国金发和欧洲金发三个海外基地,在疫情期间充分发挥自身北美网络平台功能以及欧洲社会公益活动优势;供应链管理方面,公司采用直联终端的需求管理,依托大数据库以及产品、行业和客户的多维度矩阵画像,基于客户需求匹配解决方案,主动引导客户的需求变化,再经过科学分类客户需求,系统地进行行业及大客户管理。

3.4.2 强研发能力

3M作为全球发明公司,从砂纸、胶带到便利贴、医用口罩等,拥有超过10万件专利。营业收入主要分为四个板块:安全与工业、交运与电子、医疗和消费。其中医疗板块业务收入占比2018-2020年不断提升,其背后是巨大的研发投入以及消费者的认可。2019年3M研发投入18.74亿美元,营收占比5.83%,金发科技研发投入11.71亿元,营收占比4.00%。3M研发投入水平稳定在营业收入6%,金发科技研发投入稳定在营业收入的4%,增强研发能力成为金发科技发展的强力助剂。

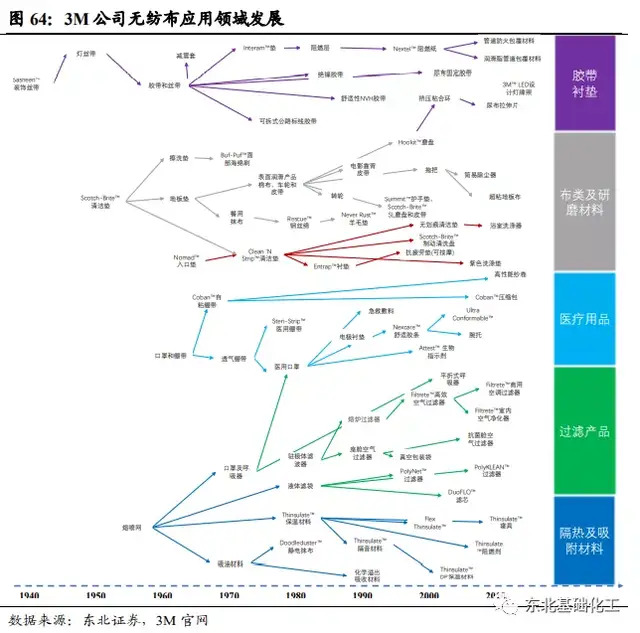

熔喷布应用大有可为。3M无纺布应用领域发展从20世纪40年代已经开始。在过去的半个世纪里,3M采用了四种创新技术来制造不同应用领域无纺布:气流成网法、熔喷法、卷绕法和水洗法。熔喷技术的第一个应用领域便是口罩,之后3M公司将熔喷技术延伸至空气过滤器、空气净化器等过滤材料、保温材料、静电吸附抹布等吸附材料以及隔音材料等领域。金发在熔喷技术上不断创新,开发出低阻力口罩用熔喷无纺布用驻极母粒及熔喷无纺布专用有机驻极母粒,克服现有驻极母粒容易因为驻极粉析出而导致的堵塞现象,且较小的添加量下驻极效果较好,同时实现良好的透气能力和更低的制造成本。金发有望复制3M的成长路线,实现产品多元化。

4.响应碳中和,塑料回收业务有望再造一个金发

4.1.塑料回收符合碳中和趋势,公司主业将形成闭环

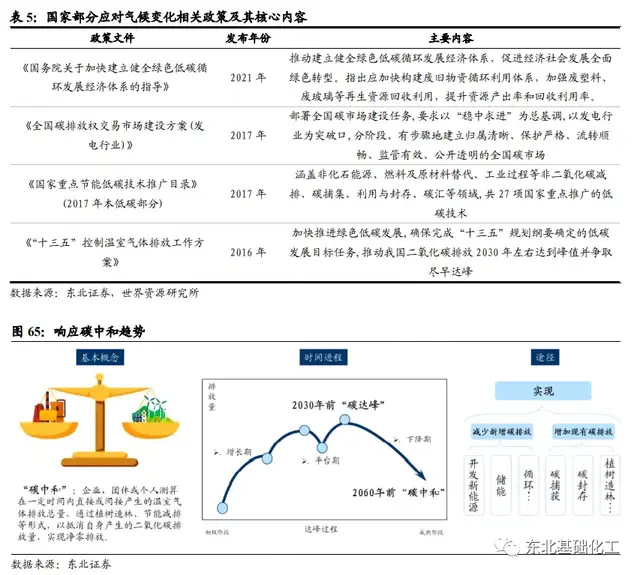

塑料回收业务与我国“碳中和”的大趋势相符合。习主席于2020年9月在联合国大会向世界庄严宣布,中国CO2排放力争于2030年前达到峰值,争取在2060年前实现碳中和。工业领域的减排潜力主要来自循环经济的大力发展,通过回收利用相关产品及材料,进而实现节能减排的目的。

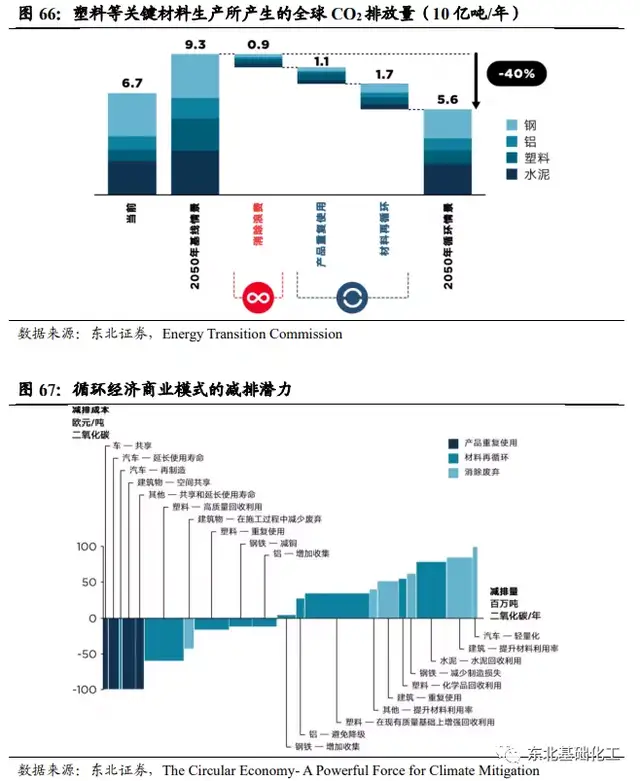

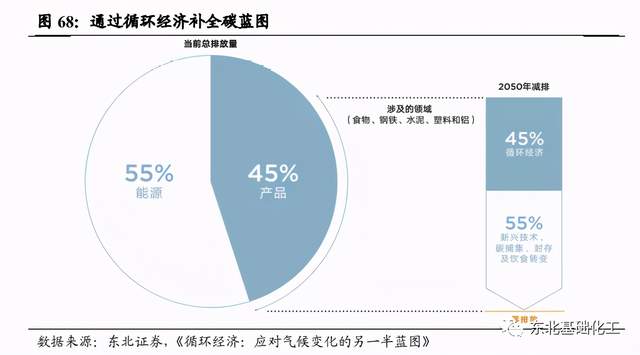

降低碳排放,循环经济势在必行。根据《中国碳中和综合报告2020》,提高工业产品利用率和工业能效将可在未来30年累计减排约123亿吨CO2当量,2050年也将减排6.8亿吨CO2当量,贡献13%的减排潜力。根据《中国塑料的环境足迹评估》,塑料工业消耗了全球8%的石油,仅塑料制造阶段(将树脂制成塑料产品)就产生了全球1%的碳排放。若从全生命周期考虑,塑料生产和使用的碳排放占全球碳排放的3.8%。到2050年,塑料生产和使用的碳排放可能占全球碳预算总额的15%。而根据《循环经济:应对气候变化的另一半蓝图》,回收1吨塑料与使用化石原料生产1吨塑料相比,则能够少排放1.1-3.0吨的CO2当量。

我国有45%的碳排放来源于日常生活物品(比如汽车、服装、食物等)的生产,通过循环经济可实现2025年45%的碳减排,补全减碳蓝图,从而助力“碳中和”目标的实现。

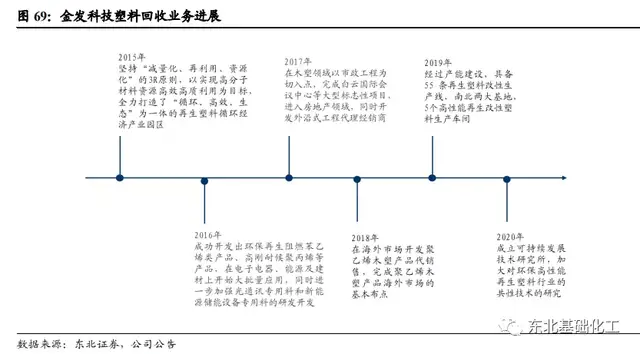

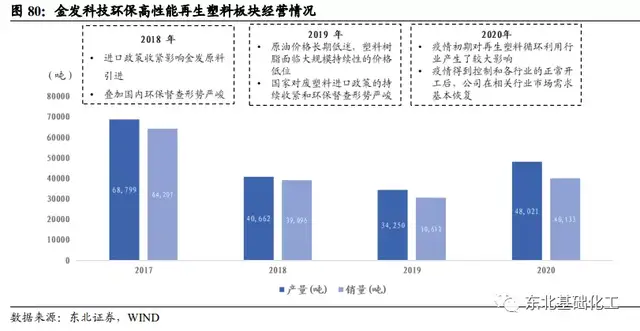

公司从事塑料回收业务近20年,已成为行业标杆。公司2004年涉足再生塑料行业,目前已具备了55条再生塑料改性生产线,南北两大基地,5个高性能再生改性塑料生产车间,具备年产28.5万吨再生塑料的生产能力,经过前期市场调研和分析,结合国家环保政策和全球资源结构,公司正持续通过加快广东清远和江苏邳州基地的建设,目前在建产能19.4万吨/年,预计2021年12月投产12万吨/年产能,2022年12月投产7.4万吨/年产能,预计全部投产后产能可达48万吨/年,可以满足公司未来循环经济和可持续发展项目的发展需要。另外,公司正着力建立全新的客户配套基地,构建海外资源整合平台和创新型研发测试平台,进一步提升竞争力和盈利能力。

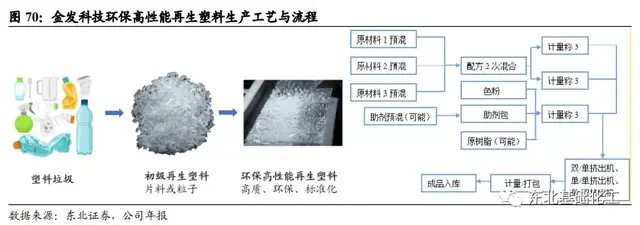

“精细化回收+高质化利用”,高效开展塑料回收。对于塑料回收,主要障碍是混合废弃塑料制品的性质以及转化为高价值产品的可行性:一方面是市场有大量再生塑料产品的需求但初级再生塑料达不到大部分产品直接使用的要求,一方面是大量塑料垃圾未回收。公司在回收环节与客户深度合作,建设回收渠道,携手包括包括陶氏化学、爱分类爱回收(隶属于爱回收集团)以及深圳友邦等在内的产业链合作伙伴,开展前端优质资源的回收、分拣、纯化、清洗等工作,搭建全回收链条制造、品控体系。

秉持高品质要求,公司在研发经费、设备改造、品控体系建设方面加大投入力度,严格管控体系和环境物质要求。确保了环境物质达标,并优化材料性能、保证稳定性。针对产品应用领域,公司进行结构设计、模具设计打造接近或达到新料树脂性能标准化产品,其产出的PP、PE高等级包装材料主要应用到化妆品、日化品、家居用品等高性能要求的产品中。2020年,公司进一步以工信部“循环塑料高值化关键技术与绿色制造系统集成”项目为契机,整合利用公司技术研发平台,通过与电器、汽车、蓄电池拆解企业和塑料回收企业的战略合作,将再生塑料的研发和产业化向着高性能、环保高值化方向发展,性能达到完全或部分替代新料的水平,从而形成差异化竞争优势。

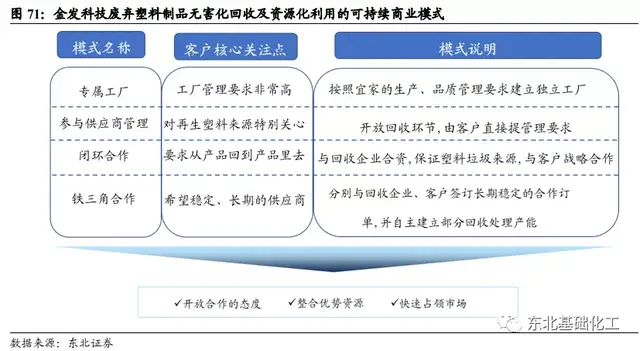

针对不同客户的核心关注点,开发出相应的合作模式。公司通过专属工厂、开放塑料回收环节以及闭环合作等方式,整合产业优势资源,快速占领市场。在邳州基地工厂,金发采用的是入股、合资的模式,对下游市场,提供再生塑料应用综合解决方案。以公司的主要客户之一——宜家为例,针对宜家对产品生产管理的特殊要求和回料使用计划,公司为宜家设立了专属工厂规模化生产。

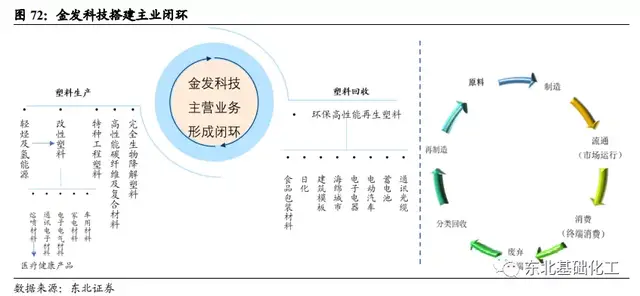

契合碳中和趋势,搭建主业闭环。公司在环保高性能再生塑料方面的主要产品有:高等级包装再生PE、车用环保再生PP、车用高性能再生PA、高性能再生PC及合金、环保再生阻燃HIPS、蓄电池专用ABS、建筑模板用PP等,形成了多层次的产品结构。公司通过塑料回收业务,实现了塑料的生产到回收到再生产,将主业流程从顺序变成循环,形成了自己的主营业务闭合路径。

4.2.空间巨大,有望再造一个金发

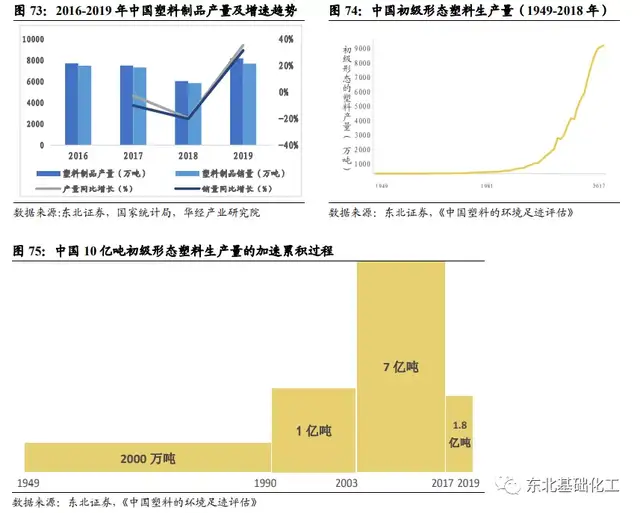

我国是全球最大的塑料生产与消费国。我国年塑料(初级形态塑料)产量自新中国成立之初的400多吨截止到2019年底累计已突破10亿吨。中国人均塑料消费量在2010年超过全球平均水平(40公斤),目前约是全球平均水平的2倍。但与发达国家的人均塑料消费,塑钢比相比,中国的塑料消费尚属相对低水平。2019年我国塑料制品产量8184万吨,销售量为7699万吨,均同比增长超过30%,产销率达94.1%,我国的塑料生产与消费总体处于增长的通道。

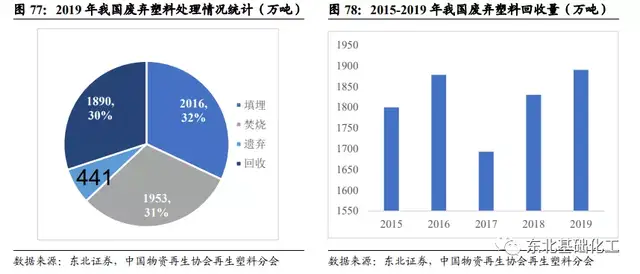

塑料生产和使用的与日俱增的同时,我国面临的废弃塑料急剧增加。来自工业、农业、医用和日常生活等源头的废弃塑料不断累积,根据中国物资再生协会再生塑料分会的统计和计算,2019年中国产生废塑料6300万吨。而其中填埋量为2016万吨,占比32%;焚烧量1953万吨,占比31%;遗弃量为441万吨,占比7%;回收量为1890万吨,废塑料总体回收率仅为30%。填埋和焚烧仍是目前废塑料处理的主要方式,与欧洲在45%以上、日本在60%以上的塑料平均回收率相比,回收水平仍相对较低。

塑料回收行业规模巨大,长期稳步增长。随着中国生活垃圾处理系统的逐步完善和无害化处理方式的推行,废塑料遗弃量会越来越小,焚烧发电的占比会越来越高,废塑料回收利用量预计也会继续增加。按照工业和信息化部《工业绿色发展规划(2016-2020)》的要求,到2020年我国废塑料的回收利用量将达到2300万吨。结合中国物资再生协会的估计,塑料消耗量将以每年8%的速度增长,据此估计2021年废弃塑料量将超过7300万吨,以35%回收率计算,将有2572万吨的回收量,相比2019年上涨近36%。

我国积极推进垃圾分类和无废城市建设,致力实现生产系统和生活系统循环链接,为塑料回收行业带来新的发展机遇。我国实施的“禁废令”对全球废塑料回收利用生产巨大影响。长远来看,“禁废令”对全球绿色低碳的生态环境建设势必产生积极作用。中国废塑料企业,尤其大型企业迅速调整,全力建设中国废塑料行业回收体系:2018-2019年中国再生塑料行业受到大资本、大企业热切关注,部分上市公司及依靠废钢铁、废金属而发展壮大的再生资源龙头企业纷纷布局废塑料回收加工领域,再生塑料行业进入龙头企业崛起、中小型企业竞争的优胜劣汰新时代。同时,国际社会对废塑料污染的关注度达到空前高度。全球范围内掀起禁废和禁塑活动,要求在部分领域禁止使用不可降解塑料,并加强特定领域废塑料的回收利用。

公司在环保高性能再生塑料方面大力投入,研发创新成果显著,引领行业发展。金发科技针对行业未来发展趋势和市场需求,开展废旧塑料应用基础研究和前瞻共性技术研究,突破废旧塑料高效回收技术、自动化回收技术、废旧塑料合金化技术和废旧塑料复合化技术,开发出物理与力学性能达到原树脂水平的再生塑料专用料,为高效利用废旧塑料资源、发展高质塑料再生利用产业提供理论和技术支持;同时研究制定再生塑料国际、国家和行业标准,引领和带动行业技术进步。公司作为主导者牵头组织编制了《《再生塑料颗粒通则》团体标准T/CCPIA0001-2018)。在2020年,公司成立了可持续发展技术研究所,加大对环保高性能再生塑料行业的共性技术的研究,同时对再生塑料的物理和化学分离技术、界面相容性技术、高分子链修复技术、再生塑料的加工工艺和装备技术、自动识别和AI分拣技术、高性能再生塑料的改性技术、塑料气味消减工艺技术等方面取得了突破,推出了多种创新产品,并取得市场高度认同。同年,金发凭借“双百计划:废弃塑料制品的无害化回收及高质化利用项目”项目,从100多个创新解决方案中脱颖而出,荣获2019保尔森可持续发展奖优胜奖。公司已形成了高等级包装再生PE等一系列行业领先的产品和技术,在日化包装、海绵城市、汽车、家居、电动工具和园艺、OA/IT等应用领域解决了再生塑料在性能、外观、气味、加工性和环保等方面存在的缺陷,特别是食品级再生HDPE产品在外观、气味、黑点和纯度、成型性等方面均取得了突破性进展,完全可以满足日化行业在包装应用上完全或部分替代新料的需求。

进一步加强资源开发团队的建设和拓展资源供应的渠道。公司不断建设销售队伍,完善渠道,进一步扩大市场占有率,在深化与原有战略客户合作的同时积极拓展。公司的废弃塑料制品的无害化回收及资源化利用项目已推广到天津、昆山、成都、武汉等多地,在南亚、北美、欧洲等海外地区也设有研发和生产基地,旗下拥有46家子公司,产销量处于国内同行业首位。同时在不同种类塑料的分离和相容性技术方面取得了多项技术突破,推出的多种创新产品,并取得了市场的高度认同。金发科技持续开拓海外资源供应渠道,提升战略供应商的品控能力和环保意识,增强公司在循环再生材料资源供应方面的抗风险能力和市场竞争力。

实力叠加“碳中和”,有望再造一个金发。截止2020年,公司在此板块销量13.87万吨,同比增长29.91%,增速显著增长。在未来,公司预计在2030年实现年产100万吨环保高性能再生塑料,并参与年回收100万吨塑料垃圾。公司作为塑料回收方面的龙头企业积极着发挥示范作用,打破线性的塑料利用模式,引导产业链协同创新与行业标准制定,提高塑料制品中高性能再生塑料占比、积极开发新的高性能材料与我国“碳中和”方向相适应。

5.投资建议

改性塑料业务迎接产品结构升级,产业链加快打通。公司在改性材料上技术储备丰富,致力于高性价比的材料解决方案。不仅在汽车领域其产品紧跟汽车产业升级趋势实现车用材料市场占有率快速提升,更将受益于智能家居、5G通讯、现代农业、新能源等所催生的高品质改性塑料需求,未来有望实现产品毛利的稳步增长,年产销量迈向300万吨。公司开展的宁波金发二期项目将实现“丙烷-丙烯-聚丙烯-改性聚丙烯”的产业链一体化打通,显著提升盈利规模和质量,聚焦千亿产值,强化改性塑料龙头地位。

十年磨一剑,公司在可降解赛道快速崛起,蓄势爆发。中国“禁塑元年”2020年,国家发改委和生态环境部发布《关于进一步加强塑料污染治理的意见》,可降解塑料市场需求规模爆发式扩容,预计2025年消费规模达500万吨以上。公司已专注完全生物降解材料接近20年,目前已具备12万吨/年的PBAT产能,3万吨/年的PLA产能将于下半年释放,18万吨/年的PBAT产能储备适时推出。公司重视创新,研发投入超行业平均,在原材料和下游改性方面均有强大实力,专利体系完备,随着行业PBAT产能的不断投放,公司优异的材料改性技术和体系将形成突出竞争力。

打造防疫耗材平台,志成中国“3M”。突发新冠疫情之下,公司迅速决策,充分利用本身改性方面的技术优势,向防疫耗材方向进行业务延伸,领先响应市场。公司现具备平面口罩产能3500万片/日,立体口罩1000万片/日,并布局防护服、手术衣、隔离衣等。截止2021年一季度末,公司年产400亿只丁腈手套项目第一组团已经投入生产,运行情况良好,日产能达1600-1920万只,力争2021年底全部投产。公司将打造全国领先的医疗耗材平台,同时积极推进全球布局,优化响应,增强研发,致力于成为中国“3M”。

响应碳中和,塑料回收业务有望再造一个金发。2019年中国产生废塑料6300万吨,回收量1890万吨,废塑料总体回收率仅为30%,远低于欧洲、日本的回收水平。公司2004年即涉足再生塑料业务,已实现了塑料的“生产-回收-再生产”的闭环,公司现有可再生塑料产能28.5万吨,2年内新增产能19.4万吨,该业务与我国“碳中和”政策高度符合。未来公司计划在2030年实现年产100万吨环保高性能再生塑料,并参与年回收100万吨塑料垃圾,巨大的塑料回收市场以及“碳中和”政策有望再造一个金发。

维持盈利预测,维持“买入”评级。我们预计2021-2023年营业收入分别为445.21/558.04/583.68亿元,预计2021-2023年归母净利润分别为51.15/65.06/71.29亿元,对应PE为11/9/8X,维持买入评级。医疗健康常态化推广,改性塑料及新材料高出货、高盈利,传统主业的超预期并未被市场充分挖掘,目前处于明显低估状态,维持2021年公司20倍PE,6个月目标市值看1020亿元。维持买入评级。

风险提示:原材料价格上升、防疫物资需求下降、产能扩张不及预期

来源:东北基础化工

免责声明:本文系网络转载,版权归原作者所有。如转载众多,无法确认真正原始作者,故仅标明转载来源。本文所用图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准立即删除内容!本文内容为原作者观点,并不代表本号赞同其观点和对其真实性负责。