第一篇《凯赛生物投资备忘录(一):合成生物学前沿方向笔记》介绍了合成生物学产业上前沿的一些进展。里面提到了很多非常性感有想象空间的产品,例如人造肉、角鲨烷、龙涎香、蜘蛛丝、低成本PHA、活体生物药、DNA存储等等。但这里面大部分产品都还处于实验室或中试阶段,正在或已经解决从0到1的问题,但它们还需要经历一个从1到10量产的过程。这个过程的难度我认为完全不亚于从0到1,甚至有过之而不及,而这个过程也是凯赛生物乌苏工厂厉害的地方。

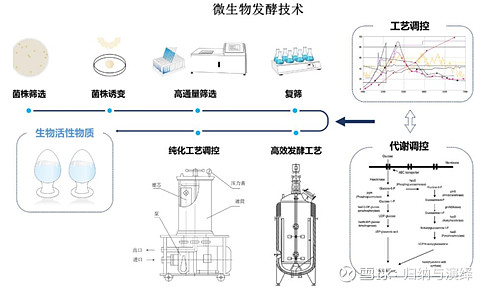

合成生物学产品的生产大致经历:育种——发酵/酶催化——分离纯化这几个过程。

育种环节

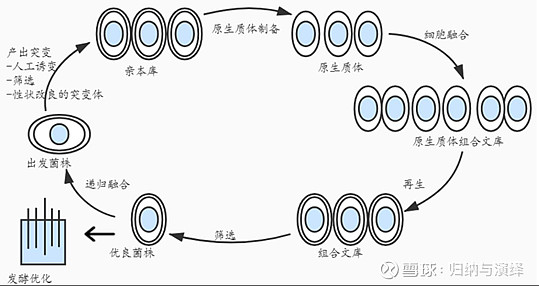

育种的核心就是要找到一个能高效率将原材料(如玉米)转化为终端产品(如聚酰胺)的菌种,它们是微生物细胞工厂的生产工人。但在自然界的野生菌种中,能够生产化学品的菌种非常少,及时有产量也很低,无法满足工业化生产的要求。因此这就需要对野生菌种进行改造,筛选出优良的工业菌,工业菌的培育耗时很长,一般长达9个月。

常用的育种方法包含诱变育种技术、代谢控制育种、适应性进化育种、基因重排育种和基因工程育种等。

诱变育种就是传统的紫外辐射诱变、激光诱变、化学试剂诱变等,这种育种方式具有盲目性和随机性,效率较低。

代谢控制育种是通过研究目标产物的生物合成及代谢路径,通过基因工程等手段,改造基因结构,使得生物代谢途径中的酶失活,从而阻断某条代谢途径的进行,实现人为定向控制育种,这是一种更为主流的育种方式。

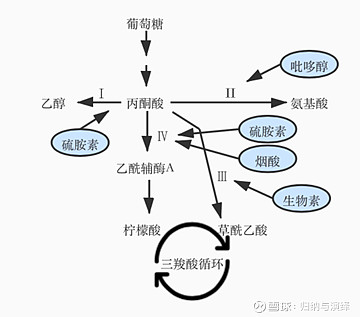

以光滑球拟酵母生产丙酮酸为例:

丙酮酸为光滑球拟酵母的初级代谢产物,丙酮酸的消耗有四条代谢途径:

I.通过丙酮酸脱羧酶(PDC)转化为乙醇

II.通过转氨酶(PT)转化为氨基酸

III.通过丙酮酸羧化酶(PC)转化为草酰乙酸

IV.通过丙酮酸脱氢酶(PDH)转化为乙酰辅酶A

通过基因结构的改变筛选,得到一株不能合成硫胺素、烟酸、生物素和吡哆醇的菌株,这四种维生素分别是PDH、PDC、PC和PT四种酶的辅因子,抑制这四种酶的活性,从而阻断四条丙酮酸的代谢消耗路径,达到积累初级代谢产物丙酮酸的目的。

育种环节流程:

随着合成生物学的高速发展,对菌种进行基因改造的技术也相对成熟,大肠杆菌和谷氨酸棒状菌已经广泛应用于诸多化学品生产中。

在于凯赛交流的过程中,公司提到生物法的壁垒之一是菌种。但菌种各家都有,都会做一些基因工程改造,最后就看谁的菌种好。凯赛的菌种可能比别人提高几个点的转换率,但别的菌种转换率低其实也可以发酵,所以菌种不是决定能不能用的核心。不过具体还是根据不同产品而定,像戊二胺这种产品前端基因工程改造更重要,对菌种要求更高;而其他如长链二元酸产品主要还是要成本低,相比菌种,难点在后期提取纯化过程。

在上周的交流中,刘博也提到目前基因编辑选菌种的效率非常高,赛默飞世尔一天能选100万个,但后面的基因评价效率跟不上,后端评价效率才是制约产业更快速发展的短板。

所以菌种这个东西,我个人理解在诱变育种时代,因为诱变育种的随机性,所以偶然所得的一些菌种加上专利保护非常稀缺,构建了部分产品的壁垒。但随着基因定向编辑技术的成熟,尤其是CRISPR的推广,菌种的壁垒有所削弱。虽然部分产品的菌种依旧非常核心,但从概率学角度去看,菌种已经越来越不是制约产业发展的环节。

育种生产只是解决从0到1的问题,但未来真正想做大,把产业做起来,需要发酵和分离纯化上的积累和突破。

发酵环节

发酵和白酒、食品等工艺类似,主要涉及发酵底物的选择和发酵过程的设计和控制。

简单来说,就是把碳源、氮源、无机盐、微量元素、水和生长因子这些东西全部混合成发酵液,然后把微生物放入发酵液中,通过调整温度、压强、pH值进行发酵,发酵后是一堆混合物体(其实就是细菌的排泄物),然后通过多步方法将发酵物进行分离,再从中提取我们需要的化学品,再精制提纯,得到最终成品。

下面详细介绍一下各个环节,这部分属于技术细节,也可以直接跳过。

大部分的高分子材料由C、H、O、N组成,因此要合成这些材料,发酵底物也需要包含这几种元素,常见的发酵底物有:碳源、氮源、无机盐、微量元素、水和生长因子等。

其中碳源物质是最主要的成分,在微生物的细胞中碳的占比很高,可达细胞干重的50%左右,在发酵过程中常以糖类、脂类、有机酸、低碳醇等作为碳源,其中最常见的就是葡萄糖了。

氮源的主要功能是构成菌体的蛋白质结构及合成含氮代谢产物,常用的氮源可分为无机氮源和有机氮源两类,微生物在有机氮源培养基上的生长要比在无机氮源培养基上要旺盛。但有机氮源(花生粉饼、黄豆粉饼、麦麸、鱼粉、玉米浆等)的价格较无机氮源(铵盐、硝酸盐、氨水等)的价格更贵。

无机盐及微量元素如磷、镁、硫、铁、钾等一方面作为微生物细胞和酶的组成成分。另一方面调节细胞的渗透压,同时参与酶催化反应,维持酶的活力。

前体(微生物培养基)指在生物发酵过程中,能够被菌体直接用于产物合成并提高产物产量,但自身结构不发生显著变化的一类化合物,前体的加入并不促进微生物的生长,但可提升产物的产量。典型的有肉汤蛋白胨培养基、葡萄糖铵盐培养基、马铃薯蔗糖培养基等。

发酵过程的控制是指通过调节发酵过程的操作条件,如温度、压力、pH值、底物浓度、通风量、搅拌速度等从而解决发酵产品浓度低、副产物多、发酵生产效率低等问题、降低精制成本。

工业发酵过程一般采用大发酵罐,发酵过程中会释放大量的发酵热,需将冷却水通入发酵罐的夹层或换热管中,以保证恒温发酵。pH值在发酵过程中是动态变化的,当底物中有代谢产酸的基质(如葡萄糖、硫酸铵)时,pH值会随着发酵的进程而逐渐下降,当底物中有代谢产碱的基质(如硝酸钠、尿素)时,pH值会随着发酵的进程而逐渐上升。目前常用的调节pH值的方法是在pH值较低时,补加氨水,当pH值较高时,补加硫酸铵。对于好氧发酵过程中,溶解氧往往是限制好氧微生物发酵过程的限制因素,需要调节搅拌转速和通气速率来调节发酵液中的溶氧度。另一影响发酵过程收率的是杂菌的处理,杂菌的存在会影响工程菌的代谢反应,因此在发酵前要做无菌化处理。目前采用的无菌化处理方法是通过高温高压对底物和反应器进行消毒,但该方法会增大成本。一来是对大量高温蒸汽的需求增加了能耗成本,二来是反应器耐高温高压的要求增加了反应器的制造成本。新的解决途径有选用特殊底盘菌,如嗜盐菌,来抑制其他细菌的生长。

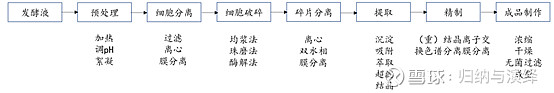

分离纯化环节

发酵完成后的分离和纯化过程对生物基化学品成本的影响很大,其费用通常占生产成本的50%-70%,有的甚至高达90%,分离步骤多、耗时长是影响生物法替代化学合成法的一大制约因素。发酵液一般要经过预处理、细胞分离、细胞破碎、碎片分离、提取、精制等多个步骤才能得到产品。目前,双水相萃取、新型电泳分离、大规模制备色谱、膜分离、连续结晶等新技术在发酵液分离纯化过程中得到了应用,得益于这些新工艺的开发和应用,后续提取工艺的操作费用大大降低,使许多产品的生物法生产替代化学法生产变成了可能。

综上,生物基化学品的成本逐渐下降主要有两方面催化,一方面是技术的积累与进步将设计出更为高效的代谢途径、选出更高效的工业菌株、更低成本的分离工艺以及更低成本的原材料。另一方面,制造费用占整个生产成本的比重较大,随着生物基化学品逐渐替代传统化学品,合成生物学工厂开始大规模扩产,有一定的规模效应进一步降低成本。

回到凯赛,从5月份以来的这波上涨走得是什么逻辑?

其实走得就是乌苏工厂投产的预期以及后续产能爬坡利润释放的预期。

聚酰胺实验室的突破说明菌种问题解决了,但后面还有发酵和提纯两个重要环节。所以公司股价因为发行价高达120PE,上市后就迅速破发,接着一直趴在70-80的位置。因为市场一直在等待公司乌苏工厂的进展。

乌苏工厂应该是目前全世界最大的合成生物学工厂,这个规模和体量在市场范围内都是独一无二的。这条产线的自动化是西门子负责做的, 阀门、仪表都是自动化的,西门子公司也为能设计出这个工厂而自豪。 因为是全球第一个这么大规模的自动化项目, 调试过程难度非常大。设备仪器选型不对,连接不太合理等等,出了很多问题。公司也一直处于边调试边整改的状态,虽然乌苏项目已经投产,但还会继续边生产边整改。这对公司而言也是一次非常宝贵的经验。

从中试到量产,凯赛再一次证明了自己。这个过程为什么难?因为在实验室,细胞发酵是用培养皿,体积小,所以温度、pH值等环境都很好控制,中试放大,发酵过程控制的难度有所增加。再到10万吨大规模生产,这对整个发酵过程控制的要求极高,所以光是顺利投产就是一个非常不错的突破。

后面就是等着乌苏工厂产能爬坡,观察产品的良率和经济性(这和提纯效果和成本密切相关),聚酰胺这个大单品如果能证明自己的盈利能力,那公司股价也将迎来新的一波催化

作者:归纳与演绎

来源:雪球

免责声明:本文系网络转载,版权归原作者所有。如转载众多,无法确认真正原始作者,故仅标明转载来源。本文所用图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准立即删除内容!本文内容为原作者观点,并不代表本号赞同其观点和对其真实性负责。